Composants de moteurs à réaction - Components of jet engines

Cet article décrit brièvement les composants et les systèmes présents dans les moteurs à réaction .

Composants majeurs

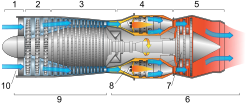

Principaux composants d'un turboréacteur, y compris les références aux turbosoufflantes, turbopropulseurs et turbomoteurs :

-

Partie froide :

- Entrée d'air (entrée) - Pour les avions subsoniques, l'entrée est un conduit qui est nécessaire pour assurer un flux d'air régulier dans le moteur malgré l'air s'approchant de l'entrée dans des directions autres que tout droit. Cela se produit au sol à cause des vents traversiers et en vol avec des mouvements de tangage et de lacet de l'avion. La longueur du conduit est minimisée pour réduire la traînée et le poids. L'air pénètre dans le compresseur à environ la moitié de la vitesse du son, donc à des vitesses de vol inférieures à celle-ci, le débit accélérera le long de l'entrée et à des vitesses de vol plus élevées, il ralentira. Ainsi, le profil interne de l'entrée doit s'adapter à la fois au flux d'accélération et de diffusion sans pertes excessives. Pour les avions supersoniques, l'entrée a des caractéristiques telles que des cônes et des rampes pour produire la série d'ondes de choc la plus efficace qui se forme lorsque le flux supersonique ralentit. L'air ralentit de la vitesse de vol à la vitesse subsonique à travers les ondes de choc, puis à environ la moitié de la vitesse du son au compresseur à travers la partie subsonique de l'admission. Le système particulier d'ondes de choc est choisi, en tenant compte de nombreuses contraintes telles que le coût et les besoins opérationnels, pour minimiser les pertes, ce qui maximise à son tour la récupération de pression au niveau du compresseur.

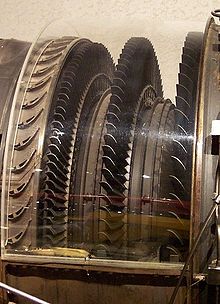

- Compresseur ou ventilateur — Le compresseur est composé d'étages. Chaque étage se compose d'aubes rotatives et de stators ou d'aubes fixes. Au fur et à mesure que l'air circule dans le compresseur, sa pression et sa température augmentent. La puissance pour entraîner le compresseur provient de la turbine (voir ci-dessous), sous forme decouple et de vitesse de l' arbre .

- Les conduits de dérivation fournissent le flux du ventilateur avec des pertes minimales à la tuyère de propulsion de dérivation. Alternativement, le flux du ventilateur peut être mélangé avec l'échappement de la turbine avant d'entrer dans une seule tuyère de propulsion. Dans un autre agencement, une postcombustion peut être installée entre le mélangeur et la buse.

- Arbre — L'arbre relie la turbine au compresseur et fait la plus grande partie de la longueur du moteur. Il peut y avoir jusqu'à trois arbres concentriques, tournant à des vitesses indépendantes, avec autant d'ensembles de turbines et de compresseurs. L'air de refroidissement des turbines peut s'écouler à travers l'arbre depuis le compresseur.

- Section diffuseur : - Le diffuseur ralentit l'air de refoulement du compresseur pour réduire les pertes de débit dans la chambre de combustion. Un air plus lent est également nécessaire pour aider à stabiliser la flamme de combustion et la pression statique plus élevée améliore l'efficacité de la combustion.

-

Section chaude :

- Chambre de combustion ou chambre de combustion — Le carburant est brûlé en continu après avoir été initialement allumé pendant le démarrage du moteur.

- Turbine — La turbine est une série de disques à aubes qui agissent comme un moulin à vent, extrayant l'énergie des gaz chauds quittant la chambre de combustion . Une partie de cette énergie est utilisée pour entraîner le compresseur . Les turbopropulseurs, turbomoteurs et turbosoufflantes ont des étages de turbine supplémentaires pour entraîner une hélice, un ventilateur de dérivation ou un rotor d'hélicoptère. Dans une turbine libre, la turbine entraînant le compresseur tourne indépendamment de celle qui alimente l'hélice ou le rotor de l'hélicoptère. L'air de refroidissement, prélevé du compresseur, peut être utilisé pour refroidir les aubes, les aubes et les disques de turbine afin de permettre des températures de gaz d'entrée de turbine plus élevées pour les mêmes températures de matériau de turbine.**

- Postcombustion ou réchauffage (britannique) - (principalement militaire) Produit une poussée supplémentaire en brûlant du carburant dans le jetpipe. Ce réchauffement des gaz d'échappement de la turbine augmente la température d'entrée de la tuyère de propulsion et la vitesse d'échappement. La surface de la buse est augmentée pour s'adapter au volume spécifique plus élevé des gaz d'échappement. Cela maintient le même flux d'air à travers le moteur pour garantir aucun changement dans ses caractéristiques de fonctionnement.

- Échappement ou tuyère — Les gaz d'échappement de la turbine traversent la tuyère de propulsion pour produire un jet à grande vitesse. La buse est généralement convergente avec une zone d'écoulement fixe.

- Buse supersonique — Pour des rapports de pression de buse élevés (pression d'entrée de buse/pression ambiante), une buse convergente-divergente (de Laval) est utilisée. L'expansion à la pression atmosphérique et à la vitesse du gaz supersonique se poursuit en aval du col et produit plus de poussée.

Les différents composants nommés ci-dessus ont des contraintes sur la façon dont ils sont assemblés pour générer le plus d'efficacité ou de performance. Les performances et l'efficacité d'un moteur ne peuvent jamais être prises isolément ; par exemple, l'efficacité carburant/distance d'un moteur à réaction supersonique maximise à environ Mach 2, alors que la traînée du véhicule qui le transporte augmente selon une loi carrée et a beaucoup plus de traînée dans la région transsonique. Le rendement énergétique le plus élevé pour l'ensemble du véhicule est donc généralement de Mach ~ 0,85.

Pour l'optimisation du moteur pour son utilisation prévue, la conception de l'admission d'air, la taille globale, le nombre d'étages de compresseur (jeux d'aubes), le type de carburant, le nombre d'étages d'échappement, la métallurgie des composants, la quantité d'air de dérivation utilisée, où la dérivation l'air est introduit, et de nombreux autres facteurs. Par exemple, considérons la conception de la prise d'air.

Prises d'air

La prise d'air peut être conçue pour faire partie du fuselage de l'avion ( Corsair A-7 , Dassault Mirage III , General Dynamics F-16 Fighting Falcon , nez situé North American F-86 Sabre et Mikoyan-Gurevich MiG-21 ) ou partie de la nacelle ( Grumman F-14 Tomcat , McDonnell Douglas F-15 Eagle , Sukhoi Su-27 , Sukhoi Su-57 , Lockheed SR-71 Blackbird , Boeing 737 , 747 , Airbus A380 ). Les prises sont plus communément appelées prises aux États-Unis

Entrées subsoniques

Les prises Pitot sont utilisées pour les avions subsoniques. Une entrée de Pitot n'est guère plus qu'un tube entouré d'un carénage aérodynamique.

Lorsqu'un avion ne bouge pas et qu'il n'y a pas de vent, l'air s'approche de la prise d'air dans toutes les directions : directement devant, par le côté et par derrière.

À basse vitesse, le tube de courant approchant la lèvre a une section transversale plus grande que la zone d'écoulement de la lèvre, alors qu'au nombre de Mach de vol de conception d'admission, les deux zones d'écoulement sont égales. À des vitesses de vol élevées, le tube de diffusion est plus petit, avec un excès d'air se déversant autour de la lèvre.

Le rayonnage de la lèvre empêche la séparation de l'écoulement et la distorsion de l'entrée du compresseur à basse vitesse pendant le fonctionnement par vent de travers et la rotation au décollage.

Entrées supersoniques

Les admissions supersoniques exploitent les ondes de choc pour ralentir le flux d'air jusqu'à un état subsonique à l'entrée du compresseur.

Il existe essentiellement deux formes d'ondes de choc :

- Les ondes de choc normales sont perpendiculaires à la direction du flux. Ceux-ci forment des fronts aigus et choquent le flux à des vitesses subsoniques. Au microscope, les molécules d'air se brisent dans la foule subsonique de molécules comme les rayons alpha . Les ondes de choc normales ont tendance à provoquer une chute importante de la pression de stagnation . Fondamentalement, plus le nombre de Mach d'entrée supersonique est élevé par rapport à une onde de choc normale, plus le nombre de Mach de sortie subsonique est faible et plus le choc est fort (c'est-à-dire plus la perte de pression de stagnation à travers l'onde de choc est importante).

- Les ondes de choc coniques (3 dimensions) et obliques (2D) sont inclinées vers l'arrière, comme l'onde de proue sur un navire ou un bateau, et rayonnent à partir d'une perturbation de l'écoulement telle qu'un cône ou une rampe. Pour un nombre de Mach d'entrée donné, ils sont plus faibles que l'onde de choc normale équivalente et, bien que le débit ralentisse, il reste supersonique partout. Des ondes de choc coniques et obliques font tourner l'écoulement, qui continue dans la nouvelle direction, jusqu'à ce qu'une autre perturbation de l'écoulement soit rencontrée en aval. Remarque : les commentaires concernant les ondes de choc coniques tridimensionnelles s'appliquent généralement aussi aux ondes de choc obliques 2D.

Une version acérée de l'admission Pitot, décrite ci-dessus pour les applications subsoniques, fonctionne assez bien à des vitesses de vol supersoniques modérées. Une onde de choc normale détachée se forme juste devant la lèvre d'admission et "choque" le flux jusqu'à une vitesse subsonique. Cependant, à mesure que la vitesse de vol augmente, l'onde de choc devient plus forte, provoquant une diminution plus importante en pourcentage de la pression de stagnation (c'est-à-dire une récupération de pression plus faible). Un des premiers chasseurs supersoniques américains, le F-100 Super Sabre , utilisait une telle prise.

Apports supersoniques plus avancés, hors pitots :

a) exploiter une combinaison d'ondes de choc coniques et d'ondes de choc normales pour améliorer la récupération de pression à des vitesses de vol supersoniques élevées. Les ondes de choc coniques sont utilisées pour réduire le nombre de Mach supersonique à l'entrée de l'onde de choc normale, réduisant ainsi les pertes de choc globales résultantes.

b) avoir un nombre de Mach de vol de choc sur la lèvre de conception, où la ou les ondes de choc coniques/obliques interceptent la lèvre du capot, permettant ainsi à la zone de capture du tube de courant d'égaler la zone de la lèvre d'admission. Cependant, en dessous du nombre de Mach de vol de choc sur la lèvre, le ou les angles d'onde de choc sont moins obliques, ce qui entraîne une déviation de la ligne de courant approchant la lèvre par la présence du cône/rampe. Par conséquent, la zone de capture d'admission est inférieure à la zone de lèvre d'admission, ce qui réduit le débit d'air d'admission. Selon les caractéristiques du flux d'air du moteur, il peut être souhaitable de réduire l'angle de rampe ou de déplacer le cône vers l'arrière pour recentrer les ondes de choc sur la lèvre du capot afin de maximiser le flux d'air d'admission.

c) sont conçus pour avoir un choc normal dans la canalisation en aval de la lèvre d'admission, de sorte que le débit à l'entrée du compresseur/ventilateur soit toujours subsonique. Cette admission est connue sous le nom d'admission à compression mixte. Cependant, deux difficultés se posent pour ces admissions : l'une se produit lors de l'étranglement du moteur tandis que l'autre se produit lorsque la vitesse (ou Mach) de l'avion change. Si le moteur est ralenti, il y a une réduction du débit d'air corrigé (ou non dimensionnel) du compresseur/ventilateur BP, mais (dans des conditions supersoniques) le débit d'air corrigé au niveau de la lèvre d'admission reste constant, car il est déterminé par le nombre de Mach de vol et incidence d'admission/lacet. Cette discontinuité est surmontée par le choc normal se déplaçant vers une zone de section transversale inférieure dans le conduit, pour diminuer le nombre de Mach à l'entrée de l'onde de choc. Cela affaiblit l'onde de choc, améliorant la récupération globale de la pression d'admission. Ainsi, le débit d'air absolu reste constant, tandis que le débit d'air corrigé à l'entrée du compresseur diminue (à cause d'une pression d'entrée plus élevée). L'excès d'air d'admission peut également être déversé par-dessus bord ou dans le système d'échappement, pour éviter que les ondes de choc coniques/obliques ne soient perturbées par le choc normal poussé trop loin vers l'avant par l'étranglement du moteur.

La deuxième difficulté survient lorsque le nombre de Mach de l'avion change. Le débit d'air doit être le même à la lèvre d'admission, au col et au moteur. Cette affirmation est une conséquence de la conservation de la masse . Cependant, le flux d'air n'est généralement pas le même lorsque la vitesse supersonique de l'avion change. Cette difficulté est connue sous le nom de problème d'adaptation du flux d'air qui est résolu par des conceptions d'entrée plus compliquées que celles typiques des entrées subsoniques. Par exemple, pour correspondre au débit d'air, une gorge d'admission supersonique peut être rendue variable et de l'air peut être contourné autour du moteur, puis pompé comme air secondaire par une buse d'éjection. Si le débit d'entrée ne correspond pas, il peut devenir instable avec l'onde de choc normale dans la gorge se déplaçant soudainement au-delà de la lèvre, connue sous le nom de désamorçage de l' entrée . La traînée de déversement est élevée et la récupération de pression faible avec seulement une onde de choc plane à la place de l'ensemble normal d'ondes de choc obliques. Dans l' installation SR-71 , le moteur continuait à fonctionner bien qu'une éruption de postcombustion se produise parfois.

Cône d'admission

De nombreux avions de combat supersoniques de deuxième génération comportaient un cône d'entrée , qui était utilisé pour former l'onde de choc conique. Ce type de cône d'entrée est clairement visible à l'avant même des avions English Electric Lightning et MiG-21 , par exemple.

La même approche peut être utilisée pour les prises d'air montées sur le côté du fuselage, où un demi-cône sert le même but avec une prise d'air semi-circulaire, comme on le voit sur le F-104 Starfighter et le BAC TSR-2 .

Certaines prises sont biconiques ; c'est-à-dire qu'ils présentent deux surfaces coniques : le premier cône est complété par une seconde surface conique, moins oblique, qui génère une onde de choc extra-conique, rayonnant à partir de la jonction entre les deux cônes. Un apport biconique est généralement plus efficace qu'un apport conique équivalent, car le nombre de Mach d'entrée au choc normal est réduit par la présence de la deuxième onde de choc conique.

L'admission sur le SR-71 avait une pointe conique de translation qui contrôlait les positions des ondes de choc pour donner une récupération de pression maximale.

Rampe d'admission

Une alternative à l'admission conique consiste à incliner l'admission de sorte qu'un de ses bords forme une rampe. Une onde de choc oblique se formera au début de la rampe. La série Century de jets américains comportait plusieurs variantes de cette approche, généralement avec la rampe sur le bord vertical extérieur de la prise d'air, qui était ensuite inclinée vers l'intérieur vers le fuselage. Les exemples typiques incluent le Republic F-105 Thunderchief et le F-4 Phantom . Cette conception est légèrement inférieure en termes de récupération de pression à l'admission conique, mais à des vitesses supersoniques inférieures, la différence de récupération de pression n'est pas significative, et la petite taille et la simplicité de la conception de la rampe ont tendance à en faire le choix préféré pour de nombreux avions supersoniques.

Plus tard, cela a évolué de sorte que la rampe était au bord horizontal supérieur plutôt qu'au bord vertical extérieur, avec un angle prononcé vers le bas et vers l'arrière. Cette conception a simplifié la construction des admissions et a permis l'utilisation de rampes variables pour contrôler le flux d'air dans le moteur. La plupart des modèles depuis le début des années 1960 présentent désormais ce style d'admission, par exemple le Grumman F-14 Tomcat , le McDonnell Douglas F-15 Eagle , le Panavia Tornado et le Concorde .

Entrée supersonique sans dérivation

Une entrée supersonique sans déviation (DSI) se compose d'une "bosse" et d'un capot d'entrée à balayage vers l'avant, qui fonctionnent ensemble pour détourner le flux d' air de la couche limite du moteur de l'avion tout en comprimant l'air pour le ralentir de la vitesse supersonique. Le DSI peut être utilisé pour remplacer les méthodes conventionnelles de contrôle du flux d'air supersonique et de la couche limite. Les DSI peuvent être utilisés pour remplacer la rampe d'admission et le cône d'admission , qui sont plus complexes, lourds et coûteux.

Compresseurs

Les compresseurs axiaux reposent sur des aubes rotatives qui ont des sections aérodynamiques, similaires aux ailes d'avion. Comme pour les ailes d'avion, dans certaines conditions, les pales peuvent caler. Si cela se produit, le flux d'air autour du compresseur bloqué peut changer de direction violemment. Chaque conception d'un compresseur est associée à une carte de fonctionnement du débit d'air en fonction de la vitesse de rotation pour les caractéristiques propres à ce type (voir carte du compresseur ).

Dans une condition d'étranglement donnée, le compresseur fonctionne quelque part le long de la ligne de fonctionnement en régime permanent. Malheureusement, cette ligne de fonctionnement est déplacée lors des transitoires. De nombreux compresseurs sont équipés de systèmes anti-calage sous forme de bandes de purge ou de stators à géométrie variable pour réduire le risque de surtension. Une autre méthode consiste à diviser le compresseur en deux unités ou plus, fonctionnant sur des arbres concentriques séparés.

Une autre considération de conception est la charge moyenne de l' étage . Ceci peut être maintenu à un niveau raisonnable soit en augmentant le nombre d'étages de compression (plus de poids/coût) ou la vitesse moyenne de la pale (plus de contrainte pale/disque).

Bien que les compresseurs à grand débit soient généralement entièrement axiaux, les étages arrière des unités plus petites sont trop petits pour être robustes. Par conséquent, ces étages sont souvent remplacés par une seule unité centrifuge. Les compresseurs à très petit débit utilisent souvent deux compresseurs centrifuges, connectés en série. Bien que les compresseurs centrifuges isolés soient capables de fonctionner à des rapports de pression assez élevés (par exemple 10:1), les considérations de contrainte de la turbine limitent le rapport de pression qui peut être utilisé dans les cycles de moteur à rapport de pression global élevé.

L'augmentation du rapport de pression globale implique une augmentation de la température de sortie du compresseur haute pression. Cela implique une vitesse d'arbre haute pression plus élevée, pour maintenir le nombre de Mach de pointe d'aube de référence sur l'étage de compresseur arrière. Des considérations de contrainte, cependant, peuvent limiter l'augmentation de la vitesse de l'arbre, ce qui amène le compresseur d'origine à ralentir aérodynamiquement à un rapport de pression inférieur à la référence.

Chambres de combustion

Les fronts de flamme se déplacent généralement à seulement Mach 0,05, alors que les flux d'air à travers les moteurs à réaction sont considérablement plus rapides que cela. Les chambres de combustion utilisent généralement des structures pour créer une zone de combustion abritée appelée accroche - flamme . Les configurations de chambre de combustion incluent la boîte, l'annulaire et la boîte-annulaire.

Un grand soin doit être pris pour maintenir la flamme allumée dans un courant d'air modérément rapide, à toutes les conditions d'accélération, aussi efficacement que possible. Étant donné que la turbine ne peut pas supporter les températures stoechiométriques (un rapport de mélange d'environ 15:1), une partie de l'air du compresseur est utilisée pour éteindre la température de sortie de la chambre de combustion à un niveau acceptable (un rapport de mélange global compris entre 45:1 et 130 : 1 est utilisé). L'air utilisé pour la combustion est considéré comme le flux d'air primaire, tandis que l'excès d'air utilisé pour le refroidissement est appelé flux d'air secondaire. Le flux d'air secondaire est acheminé à travers de nombreux petits trous dans les boîtes de brûleur pour créer une couverture d'air plus frais pour isoler les surfaces métalliques de la boîte de combustion de la flamme. Si le métal était soumis à la flamme directe pendant un certain temps, il finirait par brûler.

Les moteurs de fusée, n'étant pas un "moteur à conduits", ont des systèmes de combustion assez différents, et le rapport de mélange est généralement beaucoup plus proche d'être stoechiométrique dans la chambre principale. Ces moteurs manquent généralement de porte-flammes et la combustion se produit à des températures beaucoup plus élevées, il n'y a pas de turbine en aval. Cependant, les moteurs de fusée à liquide utilisent fréquemment des brûleurs séparés pour alimenter les turbopompes, et ces brûleurs fonctionnent généralement loin de la stoechiométrie afin d'abaisser les températures de la turbine dans la pompe.

Turbines

Parce qu'une turbine se dilate de haute à basse pression, il n'y a pas de pompage ou de décrochage de la turbine. La turbine a besoin de moins d'étages que le compresseur, principalement parce que la température d'entrée plus élevée réduit le deltaT/T (et donc le rapport de pression) du processus de détente. Les aubes ont plus de courbure et les vitesses de flux de gaz sont plus élevées.

Les concepteurs doivent cependant éviter que les aubes et aubes de turbine ne fondent dans un environnement de température et de contraintes très élevées. Par conséquent, l'air de prélèvement extrait du système de compression est souvent utilisé pour refroidir les aubes/aubes de turbine à l'intérieur. D'autres solutions sont des matériaux améliorés et/ou des revêtements isolants spéciaux . Les disques doivent avoir une forme spéciale pour résister aux énormes contraintes imposées par les aubes en rotation. Ils prennent la forme de formes d'impulsion, de réaction ou de combinaison impulsion-réaction. Des matériaux améliorés aident à réduire le poids du disque.

Postcombustion (réchauffage)

Les dispositifs de postcombustion augmentent la poussée pendant de courtes périodes en brûlant du carburant supplémentaire dans la tuyère derrière le moteur.

Buse

La tuyère de propulsion transforme une turbine à gaz ou un générateur de gaz en moteur à réaction . La puissance disponible dans l'échappement de la turbine à gaz est convertie en un jet propulseur à grande vitesse par la tuyère. La puissance est définie par des valeurs typiques de pression manométrique et de température pour un turboréacteur de 20 psi (140 kPa) et 1 000 °F (538 °C).

Inverseurs de poussée

Ceux-ci sont soit constitués de coupelles qui oscillent à travers l'extrémité de la tuyère d'échappement et dévient la poussée du jet vers l'avant (comme dans le DC-9), ou ce sont deux panneaux derrière le capot qui glissent vers l'arrière et inversent uniquement la poussée du ventilateur (le ventilateur produit la majorité de la poussée). La redirection de l'air des ventilateurs est assurée par des dispositifs appelés « portes bloqueurs » et « ailettes en cascade ». C'est le cas sur de nombreux gros porteurs comme le 747, le C-17, le KC-10, etc. Si vous êtes dans un avion et que vous entendez les moteurs monter en puissance après l'atterrissage, c'est généralement parce que les inverseurs de poussée sont déployés. Les moteurs ne tournent pas réellement à l'envers, comme le terme peut vous le faire croire. Les inverseurs permettent de ralentir l'avion plus rapidement et de réduire l'usure des freins de roue.

Systèmes de refroidissement

Tous les moteurs à réaction nécessitent un gaz à haute température pour un bon rendement, généralement obtenu en brûlant des hydrocarbures ou de l'hydrogène. Les températures de combustion peuvent atteindre 3 500 K (5841 F) dans les fusées, bien au-dessus du point de fusion de la plupart des matériaux, mais les moteurs à réaction normaux à respiration aérienne utilisent des températures plutôt plus basses.

Des systèmes de refroidissement sont utilisés pour maintenir la température des pièces solides en dessous de la température de défaillance.

Systèmes d'air

Un système d'air complexe est intégré à la plupart des moteurs à réaction à turbine, principalement pour refroidir les aubes, les aubes et les disques de la turbine.

L'air, prélevé à la sortie du compresseur, passe autour de la chambre de combustion et est injecté dans le rebord du disque rotatif de la turbine. L'air de refroidissement traverse ensuite des passages complexes à l'intérieur des aubes de turbine. Après avoir retiré la chaleur du matériau de la pale, l'air (maintenant assez chaud) est évacué, via des trous de refroidissement, dans le flux de gaz principal. L'air de refroidissement des aubes de turbine subit un processus similaire.

Le refroidissement du bord d'attaque de la pale peut être difficile, car la pression de l'air de refroidissement juste à l'intérieur du trou de refroidissement peut ne pas être très différente de celle du flux de gaz arrivant. Une solution consiste à incorporer une plaque de recouvrement sur le disque. Celui-ci agit comme un compresseur centrifuge pour pressuriser l'air de refroidissement avant qu'il n'entre dans la pale. Une autre solution consiste à utiliser un joint de jante de turbine ultra-efficace pour pressuriser la zone où l'air de refroidissement traverse le disque rotatif.

Les joints sont utilisés pour empêcher les fuites d'huile, contrôler l'air pour le refroidissement et empêcher les flux d'air parasites dans les cavités de la turbine.

Une série de joints (par exemple à labyrinthe) permet à un petit débit d'air de purge de laver le disque de turbine pour extraire la chaleur et, en même temps, de pressuriser le joint de jante de turbine, pour empêcher les gaz chauds d'entrer dans la partie interne du moteur. D'autres types de joints sont hydrauliques, à brosse, en carbone, etc.

De petites quantités d'air de purge du compresseur sont également utilisées pour refroidir l'arbre, les carénages de turbine, etc. De l'air est également utilisé pour maintenir la température des parois de la chambre de combustion en dessous du seuil critique. Ceci est fait en utilisant des trous d'air primaires et secondaires qui permettent à une fine couche d'air de recouvrir les parois internes de la chambre empêchant un échauffement excessif.

La température de sortie dépend de la limite supérieure de température de la turbine en fonction du matériau. La réduction de la température permettra également d'éviter la fatigue thermique et donc la défaillance. Les accessoires peuvent également avoir besoin de leurs propres systèmes de refroidissement utilisant l'air du compresseur ou l'air extérieur.

L'air des étages du compresseur est également utilisé pour le chauffage du ventilateur, l'antigivrage de la cellule et le chauffage de la cabine. Le stade de saignée dépend des conditions atmosphériques à cette altitude.

Système de carburant

En plus de fournir du carburant au moteur, le système de carburant est également utilisé pour contrôler les vitesses des hélices, le débit d'air du compresseur et refroidir l'huile de lubrification. Le carburant est généralement introduit par un pulvérisateur atomisé, dont la quantité est contrôlée automatiquement en fonction du débit d'air.

Ainsi, la séquence d'événements pour augmenter la poussée est la suivante : la manette des gaz s'ouvre et la pression de pulvérisation de carburant est augmentée, augmentant la quantité de carburant brûlée. Cela signifie que les gaz d'échappement sont plus chauds et sont donc éjectés à une accélération plus élevée, ce qui signifie qu'ils exercent des forces plus élevées et augmentent donc directement la poussée du moteur. Cela augmente également l'énergie extraite par la turbine qui entraîne le compresseur encore plus rapidement et il y a donc également une augmentation du débit d'air dans le moteur.

Évidemment, c'est le taux de la masse du flux d'air qui importe puisque c'est le changement de quantité de mouvement (masse x vitesse) qui produit la force. Cependant, la densité varie avec l'altitude et donc l'afflux de masse variera également avec l'altitude, la température, etc., ce qui signifie que les valeurs des gaz varieront en fonction de tous ces paramètres sans les modifier manuellement.

C'est pourquoi le débit de carburant est contrôlé automatiquement. Il existe généralement 2 systèmes, l'un pour contrôler la pression et l'autre pour contrôler le débit. Les entrées proviennent généralement des sondes de pression et de température de l'admission et à divers points du moteur. Des entrées d'accélérateur, la vitesse du moteur, etc. sont également nécessaires. Ceux-ci affectent la pompe à carburant haute pression.

Unité de contrôle de carburant (FCU)

Cet élément est quelque chose comme un ordinateur mécanique. Il détermine le débit de la pompe à carburant par un système de soupapes qui peut modifier la pression utilisée pour provoquer la course de la pompe, faisant ainsi varier le débit.

Prenez la possibilité d'une altitude augmentée où il y aura une pression d'admission d'air réduite. Dans ce cas, la chambre à l'intérieur du FCU se dilatera, ce qui entraînera la purge de carburant de la soupape de décharge. Cela amène la pompe à fournir moins de carburant jusqu'à ce que la pression de la chambre opposée soit équivalente à la pression de l'air et que la soupape de décharge revienne à sa position.

Lorsque le papillon est ouvert, il se relâche, c'est-à-dire diminue la pression qui fait chuter le papillon des gaz. La pression est transmise (grâce à une soupape de contre-pression, c'est-à-dire pas d'espace d'air dans le débit de carburant) qui ferme les vannes de décharge du FCU (comme on les appelle communément) ce qui augmente alors la pression et provoque un débit plus élevé.

Le régulateur de vitesse du moteur est utilisé pour empêcher le moteur de surrégime. Il a la capacité d'ignorer le contrôle FCU. Pour ce faire, il utilise un diaphragme qui détecte le régime du moteur en fonction de la pression centrifuge provoquée par le rotor en rotation de la pompe. A une valeur critique, ce diaphragme provoque l'ouverture d'un autre clapet de décharge et la purge du débit de carburant.

Il existe d'autres moyens de contrôler le débit de carburant, par exemple avec le levier d'accélérateur du tableau de bord. L'accélérateur a un engrenage qui engrène avec la soupape de commande (comme une crémaillère et un pignon) le faisant glisser le long d'un cylindre qui a des orifices à différentes positions. Déplacer l'accélérateur et donc faire glisser la soupape le long du cylindre, ouvre et ferme ces orifices comme prévu. Il y a en fait 2 vannes à savoir. le papillon et la soupape de commande. La soupape de commande est utilisée pour contrôler la pression d'un côté de la soupape d'étranglement de telle sorte qu'elle donne la bonne opposition à la pression de commande d'étranglement. Pour ce faire, il contrôle la sortie de carburant depuis l'intérieur du cylindre.

Ainsi, par exemple, si le papillon des gaz est déplacé vers le haut pour laisser entrer plus de carburant, cela signifiera que le papillon des gaz s'est déplacé dans une position qui permet à plus de carburant de s'écouler et de l'autre côté, les orifices de pression requis sont ouverts pour maintenir l'équilibre des pressions afin que la manette des gaz reste en place.

À l'accélération initiale, plus de carburant est nécessaire et l'unité est adaptée pour permettre à plus de carburant de s'écouler en ouvrant d'autres orifices à une position de papillon particulière. Les changements de pression de l'air extérieur, c'est-à-dire l'altitude, la vitesse de l'avion, etc. sont détectés par une capsule d'air.

Pompe à ergol

Des pompes à propergol sont généralement présentes pour élever la pression du propergol au-dessus de la pression dans la chambre de combustion afin que le carburant puisse être injecté. Les pompes à carburant sont généralement entraînées par l'arbre principal, via un engrenage.

Turbopompes

Les turbopompes sont des pompes centrifuges qui sont entraînées par des turbines à gaz et sont utilisées pour élever la pression du propulseur au-dessus de la pression dans la chambre de combustion afin qu'il puisse être injecté et brûlé. Les turbopompes sont très couramment utilisées avec les fusées, mais les statoréacteurs et les turboréacteurs sont également connus pour les utiliser. Les gaz d'entraînement de la turbopompe sont généralement générés dans des chambres séparées avec une combustion hors stoechiométrie et le débit massique relativement faible est déversé soit par une buse spéciale, soit en un point de la buse principale ; les deux entraînent une légère réduction des performances. Dans certains cas (notamment le moteur principal de la navette spatiale ) une combustion étagée est utilisée et les gaz d'échappement de la pompe sont renvoyés dans la chambre principale où la combustion est terminée et aucune perte de performance due aux pertes de pompage ne se produit alors.

Les turbopompes à statoréacteur utilisent de l'air dynamique qui se détend à travers une turbine.

Système de démarrage du moteur

Le système de carburant tel qu'expliqué ci-dessus est l'un des deux systèmes nécessaires au démarrage du moteur. L'autre est l'allumage réel du mélange air/carburant dans la chambre. Habituellement, une unité de puissance auxiliaire est utilisée pour démarrer les moteurs. Il dispose d'un démarreur qui a un couple élevé transmis au groupe compresseur. Lorsque la vitesse optimale est atteinte, c'est-à-dire que le débit de gaz à travers la turbine est suffisant, les turbines prennent le relais.

Il existe un certain nombre de méthodes de démarrage différentes telles que l' électrique , l' hydraulique , le pneumatique , etc.

Le démarreur électrique fonctionne avec des engrenages et un disque d'embrayage reliant le moteur et le moteur. L'embrayage est utilisé pour désengager lorsque la vitesse optimale est atteinte. Cela se fait généralement automatiquement. L'alimentation électrique est utilisée pour démarrer le moteur ainsi que pour l'allumage. La tension s'accumule généralement lentement au fur et à mesure que le démarreur gagne de la vitesse.

Certains avions militaires doivent être démarrés plus rapidement que ne le permet la méthode électrique et, par conséquent, ils utilisent d'autres méthodes telles qu'un démarreur à turbine à cartouche ou un "démarreur à chariot". Il s'agit d'une turbine à impulsion impactée par la combustion des gaz d'une cartouche, généralement créée en enflammant un propergol solide semblable à de la poudre à canon. Il est conçu pour faire tourner le moteur et également connecté à un système de déconnexion automatique, ou embrayage à roue libre. La cartouche est allumée électriquement et sert à faire tourner la turbine du démarreur.

Un autre système de démarrage à turbine est presque exactement comme un petit moteur. Encore une fois, la turbine est reliée au moteur par des engrenages. Cependant, la turbine est tournée en brûlant des gaz - généralement le carburant est du nitrate d'isopropyle (ou parfois de l'hydrazine) stocké dans un réservoir et pulvérisé dans une chambre de combustion. Encore une fois, il est allumé avec une bougie d'allumage. Tout est contrôlé électriquement, comme la vitesse, etc.

La plupart des avions commerciaux et des gros avions de transport militaires utilisent généralement ce qu'on appelle une unité de puissance auxiliaire (APU). Il s'agit normalement d'une petite turbine à gaz. Ainsi, on pourrait dire qu'utiliser un tel APU revient à utiliser une petite turbine à gaz pour en démarrer une plus grande. L'air à basse pression (40 à 70 psi ou 280 à 480 kPa) de la section compresseur de l'APU est évacué par un système de tuyaux vers les moteurs où il est dirigé vers le système de démarrage. Cet air de prélèvement est dirigé dans un mécanisme pour démarrer le moteur en rotation et commencer à aspirer de l'air. Le démarreur est généralement du type à turbine à air, similaire au démarreur à cartouche, mais utilise l'air de prélèvement de l'APU au lieu des gaz brûlants de la cartouche propulsive. La plupart des démarreurs de chariots peuvent également utiliser l'air APU pour les faire tourner. Lorsque la vitesse de rotation du moteur est suffisante pour aspirer suffisamment d'air pour soutenir la combustion, le carburant est introduit et enflammé. Une fois que le moteur s'allume et atteint le régime de ralenti, les systèmes de prélèvement d'air et d'allumage sont coupés.

Les APU d'avions tels que le Boeing 737 et l' Airbus A320 sont visibles à l'extrême arrière de l'avion. Il s'agit de l'emplacement typique d'un APU sur la plupart des avions de ligne commerciaux, bien que certains puissent se trouver dans l'emplanture de l'aile ( Boeing 727 ) ou le fuselage arrière ( DC-9 / MD80 ) par exemple et certains transports militaires transportent leurs APU dans l'un des principaux atterrissages. gousses d'engins ( C-141 ).

Certains APU sont montés sur des chariots à roues, ils peuvent donc être remorqués et utilisés sur différents aéronefs. Ils sont reliés par un tuyau au conduit de l'avion, qui comprend un clapet anti-retour pour permettre à l'air de l'APU de s'écouler dans l'avion, tout en empêchant l'air de prélèvement du moteur principal de sortir par le conduit.

Les APU fournissent également suffisamment de puissance pour maintenir les lumières de la cabine, la pression et d'autres systèmes allumés lorsque les moteurs sont éteints. Les vannes utilisées pour contrôler le débit d'air sont généralement à commande électrique. Ils se ferment automatiquement à une vitesse prédéterminée. Dans le cadre de la séquence de démarrage sur certains moteurs, le carburant est combiné à l'air fourni et brûlé au lieu d'utiliser uniquement de l'air. Cela produit généralement plus de puissance par unité de poids.

Habituellement, un APU est démarré par son propre moteur de démarrage électrique qui est automatiquement éteint à la bonne vitesse. Lorsque le moteur principal démarre et atteint les bonnes conditions, cette unité auxiliaire est alors éteinte et se désengage lentement.

Les pompes hydrauliques peuvent également être utilisées pour démarrer certains moteurs à travers des engrenages. Les pompes sont commandées électriquement au sol.

Une variante de ceci est l'APU installé dans un Boeing F/A-18 Hornet ; il est démarré par un moteur hydraulique, qui lui-même reçoit l'énergie stockée dans un accumulateur. Cet accumulateur est rechargé après le démarrage du moteur droit et développe une pression hydraulique, ou par une pompe à main dans le puits du train principal droit.

Allumage

Habituellement, il y a deux bougies d'allumage dans des positions différentes dans le système de combustion. Une étincelle à haute tension est utilisée pour enflammer les gaz. La tension est stockée à partir d'une alimentation basse tension (généralement 28 V CC) fournie par les batteries de l'avion. Il s'accumule jusqu'à la bonne valeur dans les excitateurs d'allumage (semblable aux bobines d'allumage automobile) et est ensuite libéré sous forme d'étincelle à haute énergie. En fonction de diverses conditions, telles que le vol à travers de fortes pluies, l'allumeur continue de fournir des étincelles pour empêcher la combustion d'échouer si la flamme à l'intérieur s'éteint. Bien entendu, en cas d'extinction de la flamme, il faut prévoir un rallumage. Il existe une limite d'altitude et de vitesse air à laquelle un moteur peut obtenir un rallumage satisfaisant.

Par exemple, le General Electric F404-400 utilise un allumeur pour la chambre de combustion et un pour la postcombustion ; le système d'allumage pour l'A/B intègre un capteur de flamme ultraviolet pour activer l'allumeur.

La plupart des systèmes d'allumage modernes fournissent suffisamment d'énergie (20 à 40 kV) pour constituer un danger mortel si une personne est en contact avec le fil électrique lorsque le système est activé. La communication entre les équipes est donc vitale lorsque l'on travaille sur ces systèmes.

Système de lubrification

Un système de lubrification sert à assurer la lubrification des roulements et des engrenages et à maintenir des températures suffisamment froides, principalement en éliminant les frottements. Le lubrifiant peut également être utilisé pour refroidir d'autres pièces telles que des murs et d'autres éléments structurels directement via des flux d'huile ciblés. Le système de lubrification transporte également les particules d'usure de l'intérieur du moteur et les fait passer à travers un filtre pour garder l'huile et les composants mouillés par l'huile propres.

Le lubrifiant est isolé des parties externes du moteur par divers mécanismes d'étanchéité, qui empêchent également la saleté et d'autres corps étrangers de contaminer l'huile et d'atteindre les roulements, engrenages et autres pièces mobiles, et s'écoule généralement en boucle (n'est pas intentionnellement consommée par l'utilisation du moteur). Le lubrifiant doit pouvoir s'écouler facilement à des températures relativement basses et ne pas se désintégrer ou se décomposer à des températures très élevées.

Habituellement, le système de lubrification comporte des sous-systèmes qui traitent individuellement du système d'alimentation en lubrification d'un moteur, du balayage (système de retour d'huile) et d'un reniflard (évacuation de l'excès d'air des compartiments internes).

Les composants du système de pression sont typiquement comprennent un réservoir d'huile et désaérateur , pompe à huile principale , la vanne principale de dérivation de filtre / filtre à huile , la vanne de régulation de pression (VRP) , le refroidisseur d'huile / de la vanne de passage et les tubes / jets.

Habituellement, le flux va du réservoir à l'entrée de la pompe et au PRV, pompé vers le filtre à huile principal ou sa vanne de dérivation et son refroidisseur d'huile, puis à travers d'autres filtres jusqu'aux jets dans les roulements.

L'utilisation de la méthode de contrôle PRV signifie que la pression de l'huile d'alimentation doit être inférieure à une valeur critique (généralement contrôlée par d'autres vannes qui peuvent évacuer l'excès d'huile vers le réservoir si elle dépasse la valeur critique). La vanne s'ouvre à une certaine pression et l'huile est maintenue en mouvement à un débit constant dans la chambre de palier.

Si le réglage de la puissance du moteur augmente, la pression dans la chambre de palier augmente également, ce qui signifie que la différence de pression entre l'alimentation en lubrifiant et la chambre diminue, ce qui pourrait réduire le débit d'huile lorsqu'il est encore plus nécessaire. En conséquence, certains PRV peuvent ajuster leurs valeurs de force de ressort en utilisant ce changement de pression dans la chambre de roulement proportionnellement pour maintenir le débit de lubrifiant constant.

Système de contrôle

La plupart des moteurs à réaction sont contrôlés numériquement à l'aide de systèmes de contrôle électronique numérique à pleine autorité , mais certains systèmes utilisent des dispositifs mécaniques.

Les références