Collecteur de poussière - Dust collector

Un dépoussiéreur est un système utilisé pour améliorer la qualité de l'air libéré par les processus industriels et commerciaux en collectant la poussière et d'autres impuretés de l'air ou du gaz. Conçu pour gérer des charges de poussière à volume élevé, un système de dépoussiérage se compose d'un ventilateur, d'un filtre à poussière, d'un système de nettoyage de filtre et d'un réceptacle à poussière ou d'un système de dépoussiérage. Il se distingue des purificateurs d'air , qui utilisent des filtres jetables pour éliminer la poussière.

Histoire

Le père du dépoussiéreur était Wilhelm Beth de Lübeck . En 1921, il a breveté trois modèles de filtres qu'il avait mis au point pour éliminer la poussière de l'air.

Les usages

Les dépoussiéreurs sont utilisés dans de nombreux procédés soit pour récupérer un solide granulaire ou une poudre de valeur des flux de traitement, soit pour éliminer les polluants solides granulaires des gaz d'échappement avant de les évacuer dans l'atmosphère. La collecte des poussières est un processus en ligne permettant de collecter en continu toute poussière générée par le processus à partir du point source. Les dépoussiéreurs peuvent être constitués d'une seule unité ou d'un ensemble de dispositifs utilisés pour séparer les particules de l'air de traitement. Ils sont souvent utilisés comme dispositif de contrôle de la pollution de l'air pour maintenir ou améliorer la qualité de l'air.

Les collecteurs de brouillard éliminent les particules sous forme de fines gouttelettes de liquide de l'air. Ils sont souvent utilisés pour la collecte des fluides de travail des métaux et des brouillards de liquide de refroidissement ou d'huile. Les brumisateurs sont souvent utilisés pour améliorer ou maintenir la qualité de l'air dans l'environnement de travail.

Les collecteurs de fumées et de fumées sont utilisés pour éliminer les particules de taille inférieure au micromètre de l'air. Ils réduisent ou éliminent efficacement les particules et les flux de gaz de nombreux processus industriels tels que le soudage , le traitement du caoutchouc et du plastique, l'usinage à grande vitesse avec des liquides de refroidissement, la trempe et la trempe .

Types de dépoussiéreurs

Les cinq principaux types de dépoussiéreurs industriels sont :

- Séparateurs inertiels

- Filtres en tissu

- Laveurs humides

- Collecteurs unitaires

- Précipitateurs électrostatiques

Séparateurs inertiels

Les séparateurs inertiels séparent la poussière des flux de gaz en utilisant une combinaison de forces, telles que centrifuge, gravitationnelle et inertielle. Ces forces déplacent la poussière vers une zone où les forces exercées par le flux de gaz sont minimes. La poussière séparée est déplacée par gravité dans une trémie, où elle est temporairement stockée.

Les trois principaux types de séparateurs inertiels sont :

- Chambres de décantation

- Chambres à chicanes

- Collecteurs centrifuges

Ni les chambres de décantation ni les chambres à chicanes ne sont couramment utilisées dans l'industrie de traitement des minéraux. Cependant, leurs principes de fonctionnement sont souvent intégrés dans la conception de dépoussiéreurs plus efficaces.

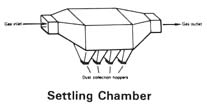

Chambre de décantation

Une chambre de décantation est constituée d'un grand caisson installé dans les conduits. L'augmentation de la section transversale au niveau de la chambre réduit la vitesse du flux d'air rempli de poussière et les particules plus lourdes se déposent. Les chambres de décantation sont de conception simple et peuvent être fabriquées à partir de presque tous les matériaux. Cependant, ils sont rarement utilisés comme dépoussiéreurs primaires en raison de leur grand encombrement et de leur faible efficacité. Une utilisation pratique est comme pré-nettoyeurs pour une collecte plus efficace. Avantages : 1) construction simple et faible coût 2) sans entretien 3) collecte les particules sans besoin d'eau. Inconvénients : 1) faible efficacité 2) grand espace requis.

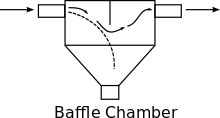

Chambre à chicanes

Les chambres à chicanes utilisent une chicane fixe qui provoque un changement soudain de direction du flux de gaz de transport. Les particules de grand diamètre ne suivent pas le flux de gaz mais continuent dans un espace d'air mort et se déposent. Les chambres à chicanes sont utilisées comme préfiltres

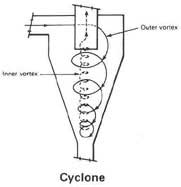

Collecteurs centrifuges

Les collecteurs centrifuges utilisent une action cyclonique pour séparer les particules de poussière du flux de gaz. Dans un cyclone typique, le flux de gaz poussiéreux entre sous un angle et tourne rapidement. La force centrifuge créée par le flux circulaire projette les particules de poussière vers la paroi du cyclone. Après avoir heurté la paroi, ces particules tombent dans une trémie située en dessous.

Les types les plus courants de capteurs centrifuges ou inertiels utilisés aujourd'hui sont :

Séparateurs à cyclone unique

Les séparateurs à cyclone unique créent un double vortex pour séparer la poussière grossière de la poussière fine. Le vortex principal descend en spirale et transporte la plupart des particules de poussière les plus grossières. Le vortex interne, créé près du bas du cyclone, monte en spirale et transporte des particules de poussière plus fines.

Séparateurs à cyclones multiples

Les séparateurs à cyclones multiples se composent d'un certain nombre de cyclones de petit diamètre, fonctionnant en parallèle et ayant une entrée et une sortie de gaz communes, comme indiqué sur la figure, et fonctionnent sur le même principe que les séparateurs à cyclone simple, créant un vortex externe descendant et un tourbillon interne ascendant.

Les séparateurs à cyclones multiples éliminent plus de poussière que les séparateurs à cyclones simples car les cyclones individuels ont une plus grande longueur et un diamètre plus petit. La longueur plus longue offre un temps de séjour plus long tandis que le diamètre plus petit crée une force centrifuge plus importante. Ces deux facteurs permettent une meilleure séparation des particules de poussière. La perte de charge des collecteurs à séparateurs à cyclones multiples est plus élevée que celle des séparateurs à cyclone unique, nécessitant plus d'énergie pour nettoyer la même quantité d'air. Un séparateur cyclonique à chambre unique de même volume est plus économique, mais n'élimine pas autant de poussière.

Les séparateurs à cyclone se retrouvent dans tous les types d'applications électriques et industrielles, y compris les usines de pâtes et papiers, les cimenteries, les aciéries, les usines de coke de pétrole, les usines métallurgiques, les scieries et autres types d'installations qui traitent la poussière.

Séparateurs de flux d'air secondaire

Ce type de cyclone utilise un flux d'air secondaire, injecté dans le cyclone pour accomplir plusieurs choses. Le flux d'air secondaire augmente la vitesse de l'action cyclonique rendant le séparateur plus efficace ; il intercepte les particules avant qu'elles n'atteignent les parois intérieures de l'unité ; et il force les particules séparées vers la zone de collecte. Le flux d'air secondaire protège le séparateur de l'abrasion des particules et permet au séparateur d'être installé horizontalement car la gravité ne dépend pas de la gravité pour déplacer les particules séparées vers le bas.

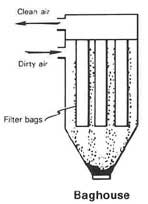

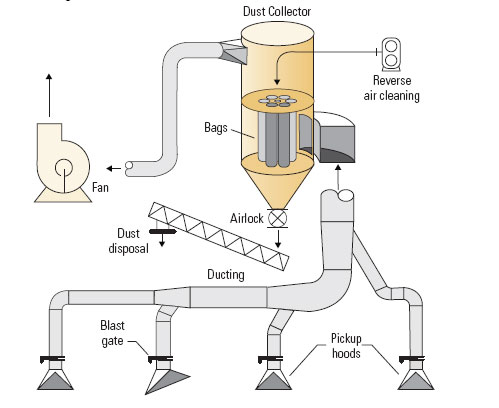

Filtres en tissu

Communément appelés filtres à manches , les collecteurs en tissu utilisent la filtration pour séparer les particules de poussière des gaz poussiéreux. Ils sont l'un des types de dépoussiéreurs les plus efficaces et les plus économiques disponibles, et peuvent atteindre une efficacité de collecte de plus de 99% pour les particules très fines.

Les gaz chargés de poussière pénètrent dans le filtre à manches et traversent des sacs en tissu qui agissent comme des filtres. Les sacs peuvent être en coton tissé ou feutré, en matériau synthétique ou en fibre de verre sous la forme d'un tube ou d'une enveloppe.

Pré-revêtement

Pour garantir que les sacs filtrants ont une longue durée de vie, ils sont généralement recouverts d'un rehausseur de filtre (pré-couche). L'utilisation de calcaire chimiquement inerte (carbonate de calcium) est la plus courante car elle maximise l'efficacité de la collecte des poussières (y compris les cendres volantes) via la formation de ce qu'on appelle un gâteau de poussière ou un revêtement à la surface du média filtrant. Cela emprisonne non seulement les particules fines, mais protège également le sac lui-même de l'humidité et des particules huileuses ou collantes qui peuvent lier le média filtrant. Sans pré-couche, le sac filtrant permet aux fines particules de s'écouler à travers le système de filtre à manches, en particulier pendant le démarrage, car le sac ne peut effectuer qu'une partie de la filtration, laissant les parties les plus fines au gâteau de poussière de l'amplificateur de filtre.

les pièces

Les filtres en tissu ont généralement les pièces suivantes :

- Nettoyer le plénum

- Plénum poussiéreux

- Ensemble sac, cage, venturi

- Plaque tubulaire

- RAV/VIS

- Collecteur d'air comprimé

- Pipe de soufflage

- Logement et trémie

Types de nettoyage des sacs

Les filtres à manches se caractérisent par leur méthode de nettoyage.

Tremblement

Une tige reliée au sac est alimentée par un moteur. Cela fournit un mouvement pour éliminer les particules collées. La vitesse et le mouvement de l'agitation dépendent de la conception du sac et de la composition de la matière particulaire. Généralement, l'agitation est horizontale. Le haut du sac est fermé et le bas est ouvert. Lorsqu'il est secoué, la poussière accumulée à l'intérieur du sac est libérée. Aucun gaz sale ne traverse un sac pendant son nettoyage. Cette redirection du flux d'air illustre pourquoi les filtres à manches doivent être compartimentés.

Air inversé

Le flux d'air donne la structure du sac. L'air sale traverse le sac de l'intérieur, permettant à la poussière de s'accumuler sur la surface intérieure. Pendant le nettoyage, le flux de gaz est limité à partir d'un compartiment spécifique. Sans l'air qui coule, les sacs se détendent. Le sac cylindrique contient des anneaux qui l'empêchent de s'effondrer complètement sous la pression de l'air. Un ventilateur souffle de l'air propre dans le sens inverse. La relaxation et le flux d'air inversé provoquent l'effritement du gâteau de poussière et sa libération dans la trémie. Une fois le processus de nettoyage terminé, le flux d'air sale continue et le sac reprend sa forme.

Jet d'impulsion

Ce type de nettoyage du filtre à manches (également connu sous le nom de nettoyage au jet sous pression) est le plus courant. Il a été inventé et breveté par MikroPul en 1956. Un jet d'air à haute pression est utilisé pour éliminer la poussière du sac. Le souffle pénètre par le haut du tube du sac, ce qui interrompt temporairement le flux d'air sale. Le choc de l'air provoque une vague d'expansion qui se propage le long du tissu. La flexion du sac brise et décharge le gâteau de poussière. L'explosion d'air dure environ 0,1 seconde et il faut environ 0,5 seconde à l'onde de choc pour parcourir la longueur du sac. En raison de sa libération rapide, le souffle d'air n'interfère pas avec le flux de gaz contaminé. Par conséquent, les filtres à manches à jet pulsé peuvent fonctionner en continu et ne sont généralement pas compartimentés. Le souffle d'air comprimé doit être suffisamment puissant pour que l'onde de choc parcoure toute la longueur du sac et fracture le gâteau de poussière. L'efficacité du système de nettoyage permet à l'unité d'avoir un rapport gaz/tissu (ou débit volumétrique de gaz par unité de surface de filtre) beaucoup plus élevé que les filtres à sac gonflable à secousses et inversés. Ce type de filtre nécessite donc une surface plus petite pour admettre le même volume d'air.

Sonique

Le type de méthode de nettoyage le moins courant est sonique. Le tremblement est obtenu par vibration sonique. Un générateur de sons produit un son à basse fréquence qui fait vibrer les sacs. Le nettoyage sonique est généralement associé à une autre méthode de nettoyage pour assurer un nettoyage en profondeur.

Cage rotative

Bien que les principes de cette méthode soient basiques, la méthode de nettoyage mécanique des cages rotatives est relativement nouvelle sur le marché international. Cette méthode peut être visualisée en rappelant aux utilisateurs de mettre un tapis de sol sur une corde à linge et d'en éliminer la poussière. La cage rotative est constituée d'une cage à position fixe tenant le sac filtrant. Nichée à l'intérieur de la cage contenant le sac se trouve une cage secondaire qui peut pivoter à 90 degrés. Cette action de rotation peut être ajustée pour répondre à l'effet de fouettage souhaité à l'intérieur du sac.

Collecteurs de cartouches

Les collecteurs de cartouches utilisent des cartouches métalliques perforées qui contiennent un média filtrant plissé et non tissé, par opposition aux sacs tissés ou en feutre utilisés dans les filtres à manches. La conception plissée permet une plus grande surface filtrante totale que dans un sac conventionnel de même diamètre. La plus grande surface filtrante se traduit par un rapport air/média, une chute de pression et une taille globale du collecteur réduits.

Les collecteurs à cartouche sont disponibles dans des conceptions à usage unique ou à service continu. Dans les collecteurs à usage unique, les cartouches sales sont changées et la saleté collectée est éliminée pendant que le collecteur est éteint. Dans la conception à service continu, les cartouches sont nettoyées par le système de nettoyage conventionnel à jet pulsé.

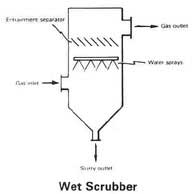

Laveurs humides

Les dépoussiéreurs qui utilisent du liquide sont appelés épurateurs humides . Dans ces systèmes, le liquide de lavage (généralement de l'eau) entre en contact avec un flux gazeux contenant des particules de poussière. Un plus grand contact des flux de gaz et de liquide donne une efficacité de dépoussiérage plus élevée.

Il existe une grande variété d'épurateurs humides; cependant, tous ont l'une des trois configurations de base :

1. Humidification au gaz - Le processus d'humidification au gaz agglomère les particules fines, augmentant le volume et facilitant la collecte.

2. Contact gaz-liquide - C'est l'un des facteurs les plus importants affectant l'efficacité de la collecte. La particule et la gouttelette entrent en contact par quatre mécanismes principaux :

- a) Impaction inertielle - Lorsque des gouttelettes d'eau sont placées sur le trajet d'un flux de gaz chargé de poussière, le flux se sépare et s'écoule autour d'elles. En raison de l'inertie, les plus grosses particules de poussière continueront sur un chemin rectiligne, heurteront les gouttelettes et s'encapsuleront.

- b) Interception - Les particules plus fines se déplaçant dans un flux de gaz ne frappent pas directement les gouttelettes mais les frôlent et y adhèrent.

- c) Diffusion - Lorsque des gouttelettes de liquide sont dispersées parmi des particules de poussière, les particules se déposent sur les surfaces des gouttelettes par mouvement brownien, ou diffusion. C'est le principal mécanisme de collecte des particules de poussière submicrométriques.

- d) Nucléation par condensation - Si un gaz traversant un épurateur est refroidi en dessous du point de rosée, une condensation d'humidité se produit sur les particules de poussière. Cette augmentation de la taille des particules facilite la collecte.

3. Séparation gaz-liquide - Quel que soit le mécanisme de contact utilisé, il faut éliminer le plus de liquide et de poussière possible. Une fois le contact établi, les particules de poussière et les gouttelettes d'eau se combinent pour former des agglomérats. Au fur et à mesure que les agglomérats grossissent, ils se déposent dans un collecteur.

Les gaz "nettoyés" sont normalement passés à travers un éliminateur de brouillard (tampons de désembuage) pour éliminer les gouttelettes d'eau du flux de gaz. L'eau sale du système d'épuration est soit nettoyée et évacuée, soit recyclée vers l'épurateur. La poussière est retirée du laveur dans une unité de clarification ou un réservoir à chaîne porte-câbles. Dans les deux systèmes, la matière solide se dépose au fond du réservoir. Un système de convoyeur à chaîne à raclettes élimine les boues et les dépôts dans une benne à ordures ou une pile de stockage.

Types d'épurateurs

Les épurateurs humides à tour de pulvérisation peuvent être classés par chute de pression comme suit :

- Épurateurs à faible consommation d'énergie (jauge d'eau de 0,5 à 2,5 pouces - 124,4 à 621,9 Pa)

- Laveurs à énergie faible à moyenne (jauge d'eau de 2,5 à 6 pouces - 0,622 à 1,493 kPa)

- Épurateurs de moyenne à haute énergie (jauge d'eau de 6 à 15 pouces - 1,493 à 3,731 kPa)

- Épurateurs à haute énergie (jauge d'eau supérieure à 15 pouces - supérieure à 3,731 kPa)

En raison du grand nombre d'épurateurs commerciaux disponibles, il n'est pas possible de décrire ici chaque type individuel. Cependant, les sections suivantes fournissent des exemples d'épurateurs typiques dans chaque catégorie.

Laveurs basse énergie

Dans le simple laveur à tour de pulvérisation par gravité, les gouttelettes de liquide formées par le liquide atomisé dans les buses de pulvérisation tombent à travers les gaz d'échappement ascendants. L'eau sale est évacuée par le bas.

Ces épurateurs fonctionnaient à des chutes de pression de 1 à 2 pouces au manomètre (¼ à ½ kPa) et sont efficaces à environ 70 % sur des particules de 10 µm. Leur efficacité est mauvaise en dessous de 10 µm. Cependant, ils sont capables de traiter des concentrations de poussières relativement élevées sans se boucher.

Laveurs à basse et moyenne énergie

Les cyclones humides utilisent la force centrifuge pour faire tourner les particules de poussière (semblable à un cyclone) et projettent les particules sur les parois mouillées du collecteur. L'eau introduite par le haut pour mouiller les parois du cyclone emporte ces particules. Les parois mouillées empêchent également le réentraînement de la poussière.

Les chutes de pression pour ces collecteurs varient de 2 à 8 pouces d'eau (½ à 2 kPa), et l'efficacité de collecte est bonne pour les particules de 5 m et plus.

Laveurs à haute énergie laveur à co-courant

Les épurateurs à garnissage sont constitués de lits d'éléments de garnissage, tels que du coke, de la roche brisée, des anneaux, des selles ou d'autres éléments manufacturés. Le garnissage décompose le flux de liquide en un film de grande surface de sorte que les courants de gaz poussiéreux traversant le lit atteignent un contact maximum avec le film liquide et se déposent sur les surfaces des éléments de garnissage. Ces épurateurs ont une bonne efficacité de collecte des poussières respirables.

Trois types d'épurateurs à lit fixe sont :

- Laveurs tangentiels

- Laveurs à co-courant

- Laveurs à contre-courant

L'efficacité peut être considérablement augmentée en minimisant la taille de la cible, c'est-à-dire en utilisant un fil en acier inoxydable de 0,003 po (0,076 mm) de diamètre et en augmentant la vitesse du gaz à plus de 1 800 pi/min (9,14 m/s).

Laveurs haute énergie

Les épurateurs Venturi se composent d'une entrée et d'un séparateur en forme de venturi. Le laveur venturi de gaz chargés de poussières entre par le venturi et est accéléré à des vitesses comprises entre 12 000 et 36 000 pi/min (60,97-182,83 m/s). Ces vitesses de gaz élevées atomisent immédiatement le gros jet d'eau, qui est injecté radialement dans le col du venturi, en fines gouttelettes. Une énergie élevée et des turbulences extrêmes favorisent la collision entre les gouttelettes d'eau et les particules de poussière dans la gorge. Le processus d'agglomération entre la particule et la gouttelette se poursuit dans la section divergente du venturi. Les gros agglomérats formés dans le venturi sont ensuite éliminés par un séparateur inertiel.

Les épurateurs Venturi atteignent des rendements de collecte très élevés pour la poussière respirable. Étant donné que l'efficacité d'un épurateur à venturi dépend de la chute de pression, certains fabricants fournissent un venturi à gorge variable pour maintenir la chute de pression avec des débits de gaz variables.

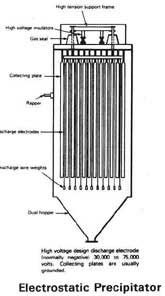

Précipitateurs électrostatiques (ESP)

Les précipitateurs électrostatiques utilisent des forces électrostatiques pour séparer les particules de poussière des gaz d'échappement. Un certain nombre d'électrodes de décharge à courant continu haute tension sont placées entre des électrodes collectrices mises à la terre. Les gaz contaminés s'écoulent à travers le passage formé par les électrodes de décharge et de collecte. Les précipitateurs électrostatiques fonctionnent sur le même principe que les purificateurs d'air « ioniques » domestiques.

Les particules en suspension dans l'air reçoivent une charge négative lorsqu'elles traversent le champ ionisé entre les électrodes. Ces particules chargées sont ensuite attirées par une électrode mise à la terre ou chargée positivement et y adhèrent.

Le matériau collecté sur les électrodes est retiré en frappant ou en faisant vibrer les électrodes collectrices soit en continu, soit à un intervalle prédéterminé. Le nettoyage d'un dépoussiéreur peut généralement être effectué sans interrompre le flux d'air.

Les quatre composants principaux de tous les précipitateurs électrostatiques sont :

- Bloc d'alimentation, pour fournir une alimentation CC haute tension

- Section d'ionisation, pour conférer une charge aux particules dans le flux de gaz

- Un moyen d'éliminer les particules collectées

- Un boîtier pour enfermer la zone de précipitation

Les facteurs suivants affectent l'efficacité des précipitateurs électrostatiques :

- Des surfaces de collecte plus grandes et des débits de gaz plus faibles augmentent l'efficacité en raison du temps accru disponible pour l'activité électrique pour traiter les particules de poussière.

- Une augmentation de la vitesse de migration des particules de poussière vers les électrodes collectrices augmente l'efficacité. La vitesse de migration peut être augmentée par :

- Diminution de la viscosité du gaz

- Augmentation de la température du gaz

- Augmenter le champ de tension

Types de précipitateurs

Il existe deux principaux types de précipitateurs :

- Haute tension, à un étage - Les précipitateurs à un étage combinent une étape d'ionisation et de collecte. Ils sont communément appelés précipitateurs de Cottrell.

- Basse tension, à deux étages - Les précipitateurs à deux étages utilisent un principe similaire; cependant, la section d'ionisation est suivie de plaques de collecte.

Le précipitateur à haute tension à un étage est décrit ci-dessous, qui est largement utilisé dans les opérations de traitement des minéraux. Le précipitateur basse tension à deux étages est généralement utilisé pour la filtration dans les systèmes de climatisation.

Précipitateurs à plaques

La majorité des dépoussiéreurs électrostatiques installés sont du type à plaques. Les particules sont collectées sur des surfaces planes et parallèles espacées de 20 à 30 cm (8 à 12 pouces), avec une série d'électrodes de décharge espacées le long de la ligne médiane de deux plaques adjacentes. Les gaz contaminés traversent le passage entre les plaques, et les particules se chargent et adhèrent aux plaques de collecte. Les particules collectées sont généralement éliminées en frappant les plaques et déposées dans des bacs ou des trémies à la base du dépoussiéreur.

Précipitateurs tubulaires

Les précipitateurs tubulaires sont constitués d'électrodes de collecte cylindriques avec des électrodes de décharge situées dans l'axe du cylindre. Les gaz contaminés circulent autour de l'électrode de décharge et remontent à l'intérieur des cylindres. Les particules chargées sont collectées sur les parois mises à la terre du cylindre. La poussière collectée est retirée du fond du cylindre.

Les précipitateurs tubulaires sont souvent utilisés pour la collecte de brouillard ou de brouillard ou pour les matériaux adhésifs, collants, radioactifs ou extrêmement toxiques.

Collecteurs unitaires

Contrairement aux collecteurs centraux, les collecteurs unitaires contrôlent la contamination à sa source. Ils sont petits et autonomes, composés d'un ventilateur et d'une forme de dépoussiéreur. Ils conviennent aux opérations de production de poussière isolées, portables ou fréquemment déplacées, telles que les bacs et les silos ou les points de transfert à distance des convoyeurs à bande. Les avantages des collecteurs unitaires incluent un faible encombrement, le retour de la poussière collectée vers le flux de matériau principal et un faible coût initial. Cependant, leurs capacités de rétention et de stockage de la poussière, leurs installations d'entretien et leurs périodes d'entretien ont été sacrifiées.

Un certain nombre de conceptions sont disponibles, avec des capacités allant de 200 à 2 000 pi³/min (90 à 900 L/s). Il existe deux principaux types de collecteurs unitaires :

- Collecteurs en tissu, avec agitation manuelle ou nettoyage par jet d'impulsion - normalement utilisés pour les poussières fines

- Collecteurs à cyclone - normalement utilisés pour les poussières grossières

Les collecteurs en tissu sont fréquemment utilisés dans les opérations de traitement des minéraux car ils offrent une efficacité de collecte élevée et un flux d'air d'échappement ininterrompu entre les cycles de nettoyage. Les collecteurs à cyclone sont utilisés lorsque des poussières plus grossières sont générées, comme dans le travail du bois, le meulage des métaux ou l'usinage.

Les points suivants doivent être pris en compte lors du choix d'un collecteur unitaire :

- L'efficacité du nettoyage doit être conforme à toutes les réglementations applicables.

- L'unité conserve sa capacité nominale tout en accumulant de grandes quantités de poussière entre les nettoyages.

- De simples opérations de nettoyage n'augmentent pas la concentration de poussière environnante.

- A la capacité de fonctionner sans surveillance pendant de longues périodes (par exemple, 8 heures).

- Décharge automatique ou espace de stockage de poussière suffisant pour contenir au moins une semaine d'accumulation.

- Si des filtres renouvelables sont utilisés, ils ne devraient pas être remplacés plus d'une fois par mois.

- Durable

- Calmer

L'utilisation de collecteurs unitaires peut ne pas être appropriée si les opérations produisant de la poussière sont situées dans une zone où des systèmes d'échappement centraux seraient pratiques. Les exigences de dépoussiérage et d'entretien sont coûteuses pour de nombreux collecteurs unitaires et sont plus susceptibles d'être négligées que celles d'un seul grand collecteur.

Choisir un dépoussiéreur

Les dépoussiéreurs varient considérablement en termes de conception, de fonctionnement, d'efficacité, d'espace requis, de construction et de coûts d'investissement, d'exploitation et d'entretien. Chaque type a des avantages et des inconvénients. Cependant, le choix d'un dépoussiéreur doit être basé sur les facteurs généraux suivants :

- Concentration de poussière et taille des particules - Pour les opérations de traitement des minéraux, la concentration de poussière peut aller de 0,1 à 5,0 grains (0,32 g) de poussière par pied cube d'air (0,23 à 11,44 grammes par mètre cube ), et la taille des particules peut varier de 0,5 à 100 micromètres ( µm ) de diamètre.

- Degré de collecte de poussière requis – Le degré de collecte de poussière requis dépend de son potentiel de danger pour la santé ou de nuisance publique, de l'emplacement de l'usine, du taux d'émission admissible, de la nature de la poussière, de sa valeur de récupération, etc. Le choix d'un collecteur doit être basé sur l'efficacité requise et doit tenir compte du besoin d'équipements à haut rendement et à coût élevé, tels que des dépoussiéreurs électrostatiques ; des équipements à haut rendement et à coût modéré, tels que des filtres à manches ou des épurateurs humides ; ou à moindre coût, des unités primaires, telles que des collecteurs centrifuges secs.

- Caractéristiques du flux d'air – Les caractéristiques du flux d'air peuvent avoir un impact significatif sur le choix du capteur. Par exemple, les filtres en tissu de coton ne peuvent pas être utilisés lorsque la température de l'air dépasse 180 °F (82 °C). De plus, la condensation de vapeur ou de vapeur d'eau peut obstruer les sacs. Divers produits chimiques peuvent attaquer le tissu ou le métal et provoquer de la corrosion dans les épurateurs humides.

- Caractéristiques de la poussière – Des concentrations modérées à fortes de nombreuses poussières (telles que la poussière de sable de silice ou de minerais métalliques) peuvent être abrasives pour les collecteurs centrifuges secs. Le matériel hygroscopique peut aveugler les collecteurs de sacs. Les matériaux collants peuvent adhérer aux éléments collecteurs et aux passages des bouchons. Certaines tailles et formes de particules peuvent exclure certains types de collecteurs en tissu. La nature combustible de nombreux matériaux fins exclut l'utilisation d'électrofiltres.

- Méthodes d'élimination – Les méthodes de dépoussiérage et d'élimination varient selon le matériau, le procédé de l'usine, le volume et le type de collecteur utilisé. Les collecteurs peuvent décharger en continu ou par lots. Les matériaux secs peuvent créer des problèmes de poussière secondaires pendant le déchargement et l'élimination qui ne se produisent pas avec les collecteurs humides. L'élimination des boues humides ou des boues peut être un problème supplémentaire de manipulation des matériaux ; des problèmes de pollution des égouts ou de l'eau peuvent survenir si les eaux usées ne sont pas traitées correctement.

- Le choix de la bonne taille de dépoussiéreur dépend du volume d'air et du rapport air/tissu qui déterminent l'efficacité d'un système. Un équipement de dépoussiérage optimal augmente la rétention des employés et préserve l'équipement, ce qui permet de réduire les coûts de maintenance et de remplacement.

- Le choix d'un dépoussiéreur trop grand, sous-dimensionné ou incapable peut entraîner de nombreux problèmes qui ont un impact sur les performances et les coûts de maintenance. Par conséquent, le dépoussiéreur doit être choisi de manière à s'adapter au lieu de travail spécifique de l'entreprise.

- Il doit fournir un environnement de travail sûr et sain pour les employés. De plus, l'efficacité et la production des employés ne doivent pas être ignorées.

Ventilateur et moteur

Le système de ventilateur et de moteur fournit de l'énergie mécanique pour déplacer l'air contaminé de la source produisant de la poussière vers un dépoussiéreur.

Types de ventilateurs

Il existe deux principaux types de ventilateurs industriels :

- Ventilateurs centrifuges

- Ventilateurs axiaux

Ventilateurs centrifuges

Les ventilateurs centrifuges se composent d'une roue ou d'un rotor monté sur un arbre qui tourne dans un boîtier en forme de volute. L'air entre par l'œil du rotor, effectue un virage à angle droit et est forcé à travers les pales du rotor par la force centrifuge dans le boîtier en forme de spirale. La force centrifuge confère une pression statique à l'air. La forme divergente de la spirale convertit également une partie de la pression de vitesse en pression statique.

Il existe trois principaux types de ventilateurs centrifuges :

- Ventilateurs à pales radiales - Les ventilateurs à pales radiales sont utilisés pour les fortes charges de poussière. Leurs lames radiales droites ne sont pas obstruées par le matériau et elles résistent à une abrasion considérable. Ces ventilateurs ont des vitesses de pointe moyennes et des facteurs de bruit moyens.

- Ventilateurs à pales arrière - Les ventilateurs à pales arrière fonctionnent à des vitesses de pointe plus élevées et sont donc plus efficaces. Étant donné que du matériau peut s'accumuler sur les pales, ces ventilateurs doivent être utilisés après un dépoussiéreur. Bien qu'ils soient plus bruyants que les ventilateurs à pales radiales, les ventilateurs à pales arrière sont couramment utilisés pour les systèmes de dépoussiérage à grand volume en raison de leur efficacité supérieure.

- Ventilateurs à pales incurvées vers l'avant - Ces ventilateurs ont des pales incurvées qui sont inclinées dans le sens de la rotation. Ils ont un faible encombrement, des vitesses de pointe faibles et un faible facteur de bruit. Ils sont généralement utilisés contre des pressions statiques faibles à modérées.

Ventilateurs axiaux

Les ventilateurs axiaux sont utilisés dans les systèmes qui ont de faibles niveaux de résistance. Ces ventilateurs déplacent l'air parallèlement à l'axe de rotation du ventilateur. L'action en forme de vis des hélices déplace l'air dans un chemin parallèle droit, provoquant un modèle d'écoulement hélicoïdal.

Les trois principaux types de ventilateurs axiaux sont :

- Ventilateurs à hélice - Ces ventilateurs sont utilisés pour déplacer de grandes quantités d'air contre de très faibles pressions statiques. Ils sont généralement utilisés pour la ventilation générale ou la ventilation par dilution et permettent de développer jusqu'à 0,5 po wg (124,4 Pa).

- Ventilateurs axiaux à tube - Les ventilateurs axiaux à tube sont similaires aux ventilateurs à hélice, sauf qu'ils sont montés dans un tube ou un cylindre. Par conséquent, ils sont plus efficaces que les ventilateurs à hélice et peuvent développer jusqu'à 3 à 4 po CE (743,3 à 995 Pa). Ils sont les mieux adaptés pour déplacer l'air contenant des substances telles que des vapeurs condensables ou des pigments.

- Ventilateurs axiaux à palettes - Les ventilateurs axiaux à palettes sont similaires aux ventilateurs axiaux tubulaires, sauf que des palettes de redressement d'air sont installées du côté aspiration ou refoulement du rotor. Ils s'adaptent facilement aux multi-étages et peuvent développer des pressions statiques aussi élevées que 14 à 16 po wg (3,483 à 3,98 kPa). Ils sont normalement utilisés uniquement pour l'air pur.

Moteurs électriques

Des moteurs électriques sont utilisés pour fournir l'énergie nécessaire à l'entraînement du ventilateur.

Les moteurs sont sélectionnés pour fournir une puissance suffisante pour faire fonctionner les ventilateurs dans toutes les conditions de processus (température et débit).

Configurations

Les dépoussiéreurs peuvent être configurés dans l'un des cinq types courants :

- Unités ambiantes - Les unités ambiantes sont des systèmes suspendus à utiliser lorsque les applications limitent l'utilisation de bras de capture à la source ou de conduits.

- Cabines de collecte - Les cabines de collecte ne nécessitent aucun conduit et permettent au travailleur une plus grande liberté de mouvement. Ils sont souvent portables.

- Tables aspirantes - Une table aspirante est un système de filtration portable autonome qui élimine les particules nocives et renvoie l'air filtré dans l'installation sans ventilation externe requise.

- Collecteur de source ou unités portables - Les unités portables sont destinées à collecter la poussière, le brouillard, les vapeurs ou la fumée à la source.

- Unités fixes - Un exemple de collecteur fixe est un filtre à manches.

Paramètres impliqués dans la spécification des dépoussiéreurs

Les paramètres importants dans la spécification des dépoussiéreurs comprennent le débit d'air la vitesse du courant d'air créé par le producteur de vide ; puissance du système, la puissance du moteur du système, généralement spécifiée en chevaux ; capacité de stockage des poussières et particules, et granulométrie minimale filtrée par l'unité. D'autres considérations lors du choix d'un système de dépoussiérage comprennent la température, la teneur en humidité et la possibilité de combustion de la poussière collectée.

Les systèmes d'élimination fine ne peuvent contenir qu'un seul système de filtration (comme un sac filtrant ou une cartouche). Cependant, la plupart des unités utilisent un système de séparation/filtration primaire et secondaire. Dans de nombreux cas, la chaleur ou l'humidité de la poussière peut affecter négativement le média filtrant d'un filtre à manches ou d'un dépoussiéreur à cartouche. Un séparateur ou un séchoir à cyclone peut être placé avant ces unités pour réduire la teneur en chaleur ou en humidité avant d'atteindre les filtres. De plus, certaines unités peuvent avoir une filtration de troisième et quatrième étages. Tous les systèmes de séparation et de filtration utilisés dans l'unité doivent être spécifiés.

Un filtre à manches est un dispositif de réduction de la pollution atmosphérique utilisé pour piéger les particules en filtrant les flux de gaz à travers de grands sacs en tissu. Ils sont généralement constitués de fibres de verre ou de tissu.

Un séparateur cyclone est un appareil pour la séparation, par des moyens centrifuges, de fines particules en suspension dans l'air ou le gaz.

Les dépoussiéreurs électrostatiques sont un type de purificateur d'air qui charge les particules de poussière en faisant passer de l'air chargé de poussière à travers un champ électrostatique puissant (50-100 kV). Cela amène les particules à être attirées vers des plaques de charge opposée afin qu'elles puissent être retirées du flux d'air.

Un système d'impacteur est un dispositif dans lequel les particules sont éliminées en impactant les particules d'aérosol dans un liquide. Les unités de type média modulaire combinent une variété de modules de filtrage spécifiques en une seule unité. Ces systèmes peuvent apporter des solutions à de nombreux problèmes de contaminants atmosphériques. Un système typique comprend une série de préfiltres jetables ou nettoyables, un sac en V jetable ou un filtre à cartouche. Des modules de filtre final HEPA ou à charbon peuvent également être ajoutés. Différents modèles sont disponibles, y compris des installations suspendues ou canalisées, un montage vertical ou horizontal et des configurations fixes ou portables. Les cartouches filtrantes sont fabriquées à partir d'une variété de fibres synthétiques et sont capables de collecter des particules inférieures au micromètre sans créer une chute de pression excessive dans le système. Les cartouches filtrantes nécessitent un nettoyage périodique.

Un épurateur humide, ou épurateur venturi, est similaire à un cyclone, mais il possède une unité d'orifice qui pulvérise de l'eau dans le vortex de la section cyclone, collectant toute la poussière dans un système à boue. L'eau peut être recyclée et réutilisée pour continuer à filtrer l'air. Finalement, les solides doivent être retirés du courant d'eau et éliminés.

Méthodes de nettoyage des filtres

Nettoyage en ligne – nettoyage automatique du filtre qui permet un fonctionnement continu et ininterrompu du dépoussiéreur pour les opérations à forte émission de poussière.

Nettoyage hors ligne - nettoyage du filtre effectué pendant l'arrêt du dépoussiéreur. Pratique lorsque la charge de poussière dans chaque cycle de dépoussiéreur ne dépasse pas la capacité du filtre. Permet une efficacité maximale pour déloger et éliminer la poussière.

Nettoyage à la demande – le nettoyage du filtre est lancé automatiquement lorsque le filtre est complètement chargé, tel que déterminé par une chute de pression spécifiée sur la surface du média.

Nettoyage à impulsion inversée/jet inversé – Méthode de nettoyage du filtre qui délivre des jets d'air comprimé du côté propre du filtre pour déloger le gâteau de poussière accumulé.

Nettoyage par impact/rappeur - Méthode de nettoyage du filtre dans laquelle l'air comprimé à grande vitesse forcé à travers un tube flexible entraîne un claquement arbitraire du filtre pour déloger le gâteau de poussière. Particulièrement efficace lorsque la poussière est extrêmement fine ou collante.

Voir également

Les références

Liens externes

- Polluants atmosphériques et techniques de contrôle de l'EPA Informations supplémentaires sur diverses topologies et techniques d'épuration par voie humide

- Dispositif de deswirl pour cyclone Dust Separator PDF Étude scientifique des dispositifs de deswirl écrite par MZ Abdulla, Z. Husain & SM Fraser School of Mechanical Engineering Penang Malaisie 2003, les appareils reconvertissent partiellement l'énergie du tourbillon en énergie de pression, réduisant ainsi la chute de pression.

- Article de Rod Cole, « Grounding PVC and Other Dust Collection Myths Une recherche approfondie démystifiant de nombreux mythes entourant l'utilisation de tuyaux non métalliques dans les conduits de dépoussiérage.

![]() Cet article incorpore du matériel du domaine public du document du gouvernement des États-Unis : " https://www.osha.gov/SLTC/silicacristallin/dust/chapter_4.html ".

Cet article incorpore du matériel du domaine public du document du gouvernement des États-Unis : " https://www.osha.gov/SLTC/silicacristallin/dust/chapter_4.html ".