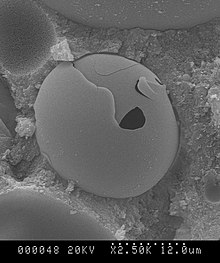

Microsphère de verre - Glass microsphere

Les microsphères de verre sont des sphères microscopiques de verre fabriquées pour une grande variété d'utilisations dans la recherche , la médecine , les biens de consommation et diverses industries. Les microsphères de verre ont généralement un diamètre compris entre 1 et 1000 micromètres, bien que les tailles puissent aller de 100 nanomètres à 5 millimètres de diamètre. Les microsphères de verre creuses, parfois appelées microballons ou bulles de verre , ont des diamètres allant de 10 à 300 micromètres .

Les sphères creuses sont utilisées comme charge légère dans les matériaux composites tels que la mousse syntactique et le béton léger . Les microballons confèrent à la mousse syntactique sa légèreté, sa faible conductivité thermique et une résistance à la compression qui dépasse de loin celle des autres mousses. Ces propriétés sont exploitées dans les coques des submersibles et des équipements de forage pétrolier en haute mer, où d'autres types de mousse imploseraient . Des sphères creuses d'autres matériaux créent des mousses syntactiques avec des propriétés différentes: les ballons en céramique peuvent par exemple fabriquer une mousse d' aluminium syntactique légère .

Les sphères creuses ont également des utilisations allant du stockage et de la libération lente de produits pharmaceutiques et de traceurs radioactifs à la recherche sur le stockage contrôlé et la libération d' hydrogène . Les microsphères sont également utilisées dans les composites pour remplir des résines polymères pour des caractéristiques spécifiques telles que le poids, la ponçabilité et les surfaces d'étanchéité. Lors de la fabrication de planches de surf, par exemple, les façonneurs scellent les flans de mousse EPS avec de l'époxy et des microballons pour créer une surface imperméable et facilement poncée sur laquelle des stratifiés de fibre de verre sont appliqués.

Les microsphères de verre peuvent être fabriquées en chauffant de minuscules gouttelettes de verre d'eau dissous dans un processus connu sous le nom de pyrolyse par pulvérisation par ultrasons (USP), et les propriétés peuvent être quelque peu améliorées en utilisant un traitement chimique pour éliminer une partie du sodium . L'appauvrissement en sodium a également permis d'utiliser des microsphères de verre creuses dans des systèmes de résine chimiquement sensibles, tels que des époxydes à longue durée de vie en pot ou des composites de polyuréthane non soufflés.

Des fonctionnalités supplémentaires, telles que des revêtements de silane, sont couramment ajoutées à la surface des microsphères de verre creuses pour augmenter la résistance interfaciale matrice / microsphères (le point de défaillance commun lorsqu'il est sollicité par traction).

Des microsphères en verre optique de haute qualité peuvent être produites pour la recherche dans le domaine des résonateurs ou cavités optiques .

Des microsphères de verre sont également produites comme déchet dans les centrales électriques au charbon. Dans ce cas, le produit serait généralement appelé " cénosphère " et porterait une chimie d'aluminosilicate (par opposition à la chimie de silice sodique des sphères modifiées). De petites quantités de silice dans le charbon sont fondues et à mesure qu'elles montent dans la cheminée, elles se dilatent et forment de petites sphères creuses. Ces sphères sont collectées avec les cendres, qui sont pompées dans un mélange d'eau vers le barrage de cendres résident. Certaines particules ne deviennent pas creuses et s'enfoncent dans les barrages de cendres, tandis que les creuses flottent à la surface des barrages. Ils deviennent une nuisance, surtout lorsqu'ils sèchent, car ils deviennent en suspension dans l'air et soufflent dans les zones environnantes.

Application

Des microsphères ont été utilisées pour produire des régions focales, appelées nanojets photoniques et dont les tailles sont suffisamment grandes pour supporter des résonances internes, mais en même temps suffisamment petites, de sorte que l'optique géométrique ne peut pas être appliquée pour étudier leurs propriétés. Des recherches antérieures ont démontré expérimentalement et avec des simulations l'utilisation de microsphères afin d'augmenter l'intensité du signal obtenu dans différentes expériences. Une confirmation du jet photonique à l'échelle des micro-ondes, en observant l'amélioration de la rétrodiffusion qui s'est produite lorsque des particules métalliques ont été introduites dans la zone de mise au point. Une amélioration mesurable de la lumière rétrodiffusée dans le domaine visible a été obtenue lorsqu'une nanoparticule d'or a été placée à l'intérieur de la région de nanojet photonique produite par une microsphère diélectrique de 4,4 μm de diamètre. Une utilisation de nanojets produits par des microsphères transparentes afin d'exciter des matériaux actifs optiques, dans des processus de conversion ascendante avec différents nombres de photons d'excitation, a également été analysée.

Les microsphères de verre monodispersées ont une sphéricité élevée et une distribution granulométrique très étroite, souvent avec un CV <10% et une spécification de> 95% des particules dans la gamme de tailles. Les particules de verre monodispersées sont souvent utilisées comme espaceurs dans les adhésifs et les revêtements, tels que les espaceurs de ligne de liaison dans les époxydes. Une petite quantité de microsphères monodispersées de qualité espaceur peut créer un espace contrôlé, ainsi que définir et maintenir l'épaisseur de la ligne de liaison spécifiée. Les particules de qualité espaceur peuvent également être utilisées comme étalons d'étalonnage et comme particules traceurs pour la qualification des dispositifs médicaux. Les microsphères de verre sphériques de haute qualité sont souvent utilisées dans les écrans à plasma à gaz, les miroirs automobiles, les écrans électroniques, la technologie des puces inversées, les filtres, la microscopie et les équipements électroniques.

D'autres applications incluent les mousses syntactiques et les composites particulaires et les peintures réfléchissantes.

Distribution de microsphères

La distribution de microsphères peut être une tâche difficile. Lors de l'utilisation de microsphères comme charge pour les machines de mélange et de distribution standard, un taux de rupture pouvant atteindre 80% peut se produire, en fonction de facteurs tels que le choix de la pompe, la viscosité du matériau, l'agitation du matériau et la température. Les distributeurs personnalisés pour les matériaux remplis de microsphères peuvent réduire le taux de rupture des microsphères à une quantité minimale. Une pompe à cavité progressive est la pompe de choix pour la distribution de matériaux avec des microsphères, ce qui peut réduire la rupture des microsphères jusqu'à 80%.