Système de positionnement haute performance - High performance positioning system

Un système de positionnement à hautes performances (HPPS) est un type de système de positionnement composé d'un équipement électromécanique (par exemple, un assemblage d' étages linéaires et d' étages rotatifs ) capable de déplacer un objet dans un espace tridimensionnel à l' intérieur d'une enveloppe de travail. Le positionnement peut être effectué point à point ou le long d'une trajectoire de mouvement souhaitée . La position est généralement définie dans six degrés de liberté , y compris linéaire, dans un système de coordonnées cartésiennes x,y,z et l' orientation angulaire du lacet, du tangage et du roulis. Les HPPS sont utilisés dans de nombreux processus de fabrication pour déplacer un objet (outil ou pièce) en douceur et avec précision dans six degrés de liberté, le long d'un chemin souhaité, à une orientation souhaitée, avec une accélération élevée, une décélération élevée, une vitesse élevée et un temps de stabilisation faible . Il est conçu pour arrêter rapidement son mouvement et placer avec précision l'objet en mouvement à la position et à l'orientation finales souhaitées avec un minimum de tremblement.

HPPS nécessite des caractéristiques structurelles de faible masse en mouvement et de rigidité élevée. La caractéristique résultante du système est une valeur élevée pour la fréquence naturelle la plus basse du système. Une fréquence naturelle élevée permet au contrôleur de mouvement de piloter le système avec une bande passante d'asservissement élevée , ce qui signifie que le HPPS peut rejeter toutes les fréquences perturbatrices de mouvement, qui agissent à une fréquence inférieure à la bande passante. Pour les perturbations à plus haute fréquence telles que les vibrations du sol , le bruit acoustique , l'engrenage du moteur, la gigue des roulements et le cliquetis du support de câble , HPPS peut utiliser des matériaux composites structurels pour l' amortissement et des supports d'isolation pour l' atténuation des vibrations . Contrairement aux robots articulés, qui ont des articulations tournantes qui relient leurs liaisons, les liaisons HPPS se composent généralement d'articulations coulissantes, qui sont relativement plus rigides que les articulations tournantes. C'est la raison pour laquelle les systèmes de positionnement haute performance sont souvent appelés robots cartésiens .

Performance

HPPS, entraîné par des moteurs linéaires, peut se déplacer à une vitesse combinée élevée de l'ordre de 3 à 5 m/s, à des accélérations élevées de 5 à 7 g, à une précision de positionnement au micron ou inférieure au micron avec des temps de stabilisation de l'ordre de quelques millisecondes et une bande passante d'asservissement de 30-50Hz. Les actionneurs à vis à billes, d'autre part, ont une bande passante typique de 10-20 Hz et les actionneurs entraînés par courroie à environ 5-10 Hz. La valeur de bande passante de HPPS est d'environ 1/3 de la fréquence naturelle la plus basse dans la plage de 90-150 Hz. Le temps d'établissement à +/- 1% de vitesse constante, ou à +/- 1 um de gigue, après une forte accélération ou une forte décélération respectivement, prend environ 3 périodes de bande passante. Par exemple, une bande passante d'asservissement de 50 Hz, ayant une période de 1 / 50 · 1000 = 20 ms, s'établira à une précision de position de 1 um dans un délai estimé de 3 · 20 = 60 ms. La fréquence naturelle la plus basse est égale à la racine carrée de la rigidité du système divisée par l'inertie du mouvement. Un rail de roulement linéaire à recirculation typique, d'un étage de positionnement haute performance, a une rigidité de l'ordre de 100-300 N/um. Une telle performance est nécessaire semi - conducteurs du matériel de fabrication, électronique assemblage des lignes , à commande numérique de machines - outils , machines de mesure de coordonnées , l' impression 3D , machines pick-and-place , la découverte de médicaments dosant et beaucoup d' autres. À leurs performances les plus élevées, HPPS peut utiliser une base en granit pour la stabilité thermique et les surfaces planes, des paliers à air pour un mouvement sans gigue , des moteurs linéaires sans balais pour un actionnement sans contact et sans friction, une force élevée et une faible inertie, et un interféromètre laser pour un retour de position inférieur au micron. D'autre part, un robot articulé typique à 6 degrés de liberté , avec une portée de 1 m', a une rigidité structurelle de l'ordre de 1 N/um. C'est pourquoi les robots articulés sont mieux utilisés comme équipement d'automatisation dans les processus qui nécessitent une répétabilité de position de l'ordre de 100 microns, tels que les robots de soudage , les robots de peinture , les palettiseurs et bien d'autres.

Histoire

Les HPPS d'origine ont été développés chez Anorad Corporation (maintenant Rockwell Automation ) dans les années 1980, après l'invention des moteurs linéaires sans balais par le fondateur et PDG d' Anorad , Anwar Chitayat . Initialement, les HPPS étaient utilisés pour des processus de fabrication de haute précision dans des applications de semi-conducteurs telles que les matériaux appliqués , l' inspection des circuits imprimés Orbotech et la machine-outil Ford à grande vitesse . En parallèle, la technologie des moteurs linéaires et leur intégration dans HPPS ont été étendues dans le monde entier. En conséquence, en 1996, Siemens a intégré sa CNC avec des moteurs linéaires Anorad pour entraîner une machine Maskant de 20 m de long chez Boeing pour le fraisage chimique des ailes d'avion . En 1997, FANUC a autorisé la technologie de moteur linéaire d'Anorad et l'a intégrée en tant que solution complète avec sa gamme de produits CNC. Et en 1998, Rockwell Automation a acquis Anorad pour concurrencer Siemens et Fanuc en fournissant des solutions complètes de moteurs linéaires pour entraîner des machines-outils à grande vitesse dans les lignes de transfert automobiles . Aujourd'hui, les moteurs linéaires sont utilisés dans des centaines de milliers de systèmes de positionnement haute performance, qui pilotent les processus de fabrication dans le monde entier. Leur marché devrait croître, selon certaines études, de 4,4 % par an et atteindre 1,5 milliard de dollars en 2025.

Configuration requise

Applications

- Semi-conducteurs - La photolithographie est un procédé de fabrication de plaquettes (électronique) dans les usines de fabrication de semi-conducteurs . Il utilise des étages de moteur linéaire ou des étages maglev, pour un positionnement extrême, pour déplacer son étage de plaquette.

- Électronique - La technologie de montage en surface utilise des systèmes de positionnement à moteur linéaire hautes performances pour monter des puces de circuits intégrés sur des cartes de circuits imprimés .

- Optique - Les stéréomicroscopes utilisent des étages de positionnement de moteur linéaire pour une grande fluidité de mouvement pendant le balayage

- Machines-outils - L' usinage par électroérosion à fil est utilisé pour couper des métaux durs épais tels que dans Die (fabrication) . Les systèmes de positionnement à moteur linéaire/palier pneumatique offrent une grande fluidité de mouvement.

- CMM - Les machines de mesure de coordonnées nécessitent souvent une base en granit, des supports d'isolation, des actionneurs de moteur linéaire, un palier à air et un interféromètre laser.

- Automatisation de laboratoire - Le processus de criblage à haut débit est utilisé dans l'automatisation de laboratoire pour la découverte de médicaments , où le positionnement du moteur linéaire fournit une accélération/décélération élevée avec un temps de stabilisation court.

Caractéristiques

La spécification du système (norme technique) est une interface officielle entre les exigences de l'application (problème), telles que décrites par l'utilisateur (client) et la conception (solution) optimisée par le développeur (fournisseur).

- Inertie - Indique la résistance de la charge mobile (outil ou pièce) au changement de vitesse linéaire (kg) et angulaire (kg·m2). Pour maximiser la fréquence naturelle, l'inertie de la charge mobile doit être minimale.

- Taille - Indique les contraintes géométriques de la largeur (m), de la longueur (m) et de la hauteur (m) du système, qui peuvent être nécessaires pour la manutention, le transport comme l'installation.

- Mouvement - Indique le temps de cycle de traitement (s) et les contraintes de traitement pour chaque degré de liberté , y compris la course maximale (m, rad), la vitesse maximale (m/s, rad/s) et l'accélération/décélération maximale (m/s2, rad/ s2).

- Précision - Indique la résolution linéaire et angulaire de la mesure de la position et du mouvement (um, urad) ainsi que la lecture totale de l'indicateur de précision et de précision pour chaque degré de liberté.

- Gigue - Indique l'amplitude maximale (um) des vibrations à haute fréquence qui est autorisée à l'arrêt.

- Vitesse constante - Indique la fluidité requise du mouvement et les variations autorisées (+/- %) de la vitesse constante requise (m/s, rad/s) pendant le mouvement.

- Rigidité - Indique la résistance du changement de position en réponse à une charge externe (N/um, N·m/rad).

- Durée de vie - indique le temps prévu (heures) ou le trajet (km) auquel le degré de liberté le plus actif du système est attendu pour agir de manière fiable dans le fonctionnement du processus.

- Fiabilité - Temps moyen entre les pannes (heures, cycles) souvent associé à l'exigence d'une analyse des modes de panne, des effets et du diagnostic

- Maintenabilité - Temps moyen de réparation (heures), souvent associé aux manuels du système, y compris le fonctionnement, le calendrier de maintenance et la liste des pièces de rechange.

- Environnement - Indique les conditions de perturbation attendues que le système peut rencontrer pendant le fonctionnement au cours de sa durée de vie, y compris la température, l'humidité, les chocs et les vibrations, la propreté et le rayonnement.

Environnement

- Thermique - Indique la température la plus élevée et la plus basse (°C) que le système peut supporter pendant le fonctionnement. Effets sur les déformations structurelles et la précision. Peut nécessiter un refroidissement, une isolation et un matériau à faible conductivité thermique.

- Humidité - Indique le niveau de vapeurs d'eau dans l'air ambiant (%). Peut inclure la protection système requise basée sur le code IP . Peut nécessiter des scellés de protection.

- Choc (mécanique) et vibration - Indique le niveau de vibration du sol et d'autres perturbations du processus. Peut nécessiter des supports antivibratoires actifs ou passifs et un matériau structurel avec un amortissement élevé.

- Propreté - Indique le niveau admissible (taille et quantité par unité de volume) de particules dans l'air environnant. Peut nécessiter un fonctionnement en salle blanche , une filtration de l'air entrant et des joints de protection.

- Rayonnement - Les interférences électromagnétiques peuvent nécessiter une gestion des câbles blindés, un matériau structurel non ferreux et des écrans de protection des plaques magnétiques du moteur linéaire.

Solution système

Configuration

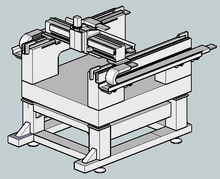

La configuration HPPS est généralement optimisée pour une rigidité structurelle maximale avec un amortissement maximal et une inertie minimale, la plus petite erreur d'Abbe au point d'intérêt (POI), avec un minimum de composants et une maintenabilité maximale.

- X - Une seule étape linéaire , entraînée par un moteur linéaire , une vis à billes ou une courroie de distribution , est généralement disponible en tant qu'actionneur standard (alias glissière, axe ou table) auprès de nombreux fournisseurs.

- XYZ - Un assemblage personnalisé d'étages uniques, y compris la gestion des câbles mobiles . L'axe Z est généralement actionné avec une vis à billes ou un moteur linéaire avec un contrepoids . Les axes peuvent être séparés pour réduire l'inertie.

- XYZR - Les axes de rotation, y compris le tangage, le lacet et le roulis, sont généralement ajoutés dans HPPS pour orienter l'outil d'extrémité de bras (EOAT) ou l' effecteur d'extrémité du robot .

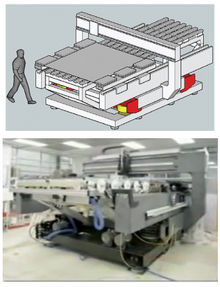

- Portique - La configuration du portique fournit une enveloppe de travail maximale dans la configuration XYZ selon les contraintes de taille données. Il dispose de 2 axes parallèles pour x, contrôlés comme un seul axe ou maître/esclave. Idéal pour les lignes de transfert .

- Rotatif (tangage, lacet, roulis) - Les platines rotatives peuvent être personnalisées avec des platines linéaires dans divers ordres pour répondre au mieux aux spécifications. Ils utilisent généralement un mécanisme à entraînement direct , analogue aux moteurs linéaires.

- Personnalisé - Des configurations personnalisées de HPPS peuvent être requises dans le processus d' optimisation mathématique consistant à intégrer les meilleurs composants du système dans le système le plus compact et le plus réactif.

L'analyse du système

L'analyse du système est un processus de compréhension des relations entre les paramètres de conception, les conditions d'exploitation, les variables environnementales et les performances du système sur la base d' outils de modélisation et d'analyse du système.

- Dynamique (mécanique) - Optimisation des profils de mouvement linéaire et de rotation , de la précision dynamique, des charges de roulement et de la puissance du moteur, à l'aide d'outils d'analyse tels que MATLAB , Simulink , Mathcad , Microsoft Excel

- Analyse des vibrations - Estimation de la fréquence naturelle , de la bande passante d'asservissement , des temps de stabilisation, à l'aide d'outils d'analyse tels que MATLAB , Simulink , Mathcad , Microsoft Excel

- Exactitude et précision - Estimation des erreurs statiques 3D au point d'intérêt en fonction de la rectitude, de la planéité, du tangage, du lacet, du roulis, de l'oscillation et des faux-ronds à l'aide d'outils d'analyse tels que Mathcad , Microsoft Excel

- Résistance des matériaux - Estimation de la rigidité des axes, des cadres, des supports et des structures de montage, à l'aide des outils de la méthode des éléments finis tels que AutoCAD , Nastran

- Dilatation thermique - Prédire les dilatations thermiques et optimiser le transfert de chaleur en utilisant l'isolation et le refroidissement, à l'aide d'outils d'analyse tels que AutoCAD , Nastran

- Dynamique des fluides - Estimation des débits et des pressions d'alimentation pour les actionneurs de fluide et le refroidissement à l'aide d'outils d'analyse tels que la dynamique des fluides numérique

- Contrôle servo - Estimation des filtres requis et des paramètres de réglage pour les boucles de contrôleur PID des axes du système à l'aide d'outils d'analyse tels que MATLAB , Simulink

- Ingénierie de la fiabilité - Estimation du temps moyen du système entre les pannes à l' aide d'outils d'analyse tels que Mathcad , Microsoft Excel

Dimensionnement des composants

Le dimensionnement des composants est le processus de sélection de pièces standard auprès de fournisseurs de composants ou de conception d'une pièce personnalisée pour la fabrication

- Cadre - Généralement constitué d'éléments soudés en aluminium ou en acier de tubes creux, éventuellement remplis de composite de béton pour l'amortissement. Monté sur des patins de nivellement et fixé au sol éventuellement avec des poteaux antisismiques.

-

Actionneur

- glissière, base - Les bases de haute précision utilisent du granit pour la planéité et la stabilité thermique. Les platines standard de précision inférieure utilisent de l'aluminium extrudé. Les platines personnalisées utilisent généralement de l'aluminium nervuré ou de l'acier inoxydable usiné pour une rigidité élevée à faible inertie.

- roulement - Les options incluent un roulement à rouleaux croisés pour une course relativement courte, un roulement à recirculation pour une plus grande rigidité, une course plus longue et un roulement à air avec base en granit pour une grande fluidité de mouvement et une plus grande précision.

- servomoteur - Moteur électrique à courant continu sans balai généralement linéaire pour axes horizontaux avec courant synchronisé triphasé dans une bobine mobile et un champ dans des plaques magnétiques stationnaires à faible encoche. Pour les axes moteurs linéaires verticaux, un contrepoids peut être utilisé. Les étages rotatifs utilisent un moteur à entraînement direct similaire en 2 parties, comprenant une armature de bobine fixe et un rotor magnétique mobile.

- feedback - Typiquement encodeur haute résolution, optique, magnétique ou captatif, analogique ou numérique, linéaire ou rotatif, absolu ou incrémental avec marque d'index pour le référencement. Interférométrie laser pour les longs déplacements, précision submicronique.

- forcer - Les options de forcer incluent une vis à billes pour une force élevée, une crémaillère et un pignon pour une longue course et un entraînement par courroie de distribution pour une vitesse élevée. Leurs limites en HPPS sont la friction, la gigue, le jeu, la rigidité et la maintenance inférieures.

- gestion des câbles - Pour la transmission de l'alimentation et du signal. Le maillon le plus faible de la chaîne de fiabilité du système. Le rayon de courbure inférieur pour un profil bas augmente la fatigue. Nécessite un porte-câbles ou l'utilisation d'un câble plat. Introduire la gigue.

- Accessoires - Butées dures, supports de renforcement, soufflets, supports antichoc , ventilateurs de refroidissement par air , limites, flexions, pinces effectrices de robot , caméra de vision industrielle et capteurs pour l'intelligence artificielle , l' apprentissage automatique , la surveillance comme les accéléromètres , les capteurs de température et les gyroscopes .

- servomoteur - Amplification des signaux de commande de mouvement pour entraîner des servomoteurs. Allant de la faible puissance à 10s KW. Par exemple, 40 KW entraînant un moteur linéaire à haute force de 10 000 N se déplaçant à 4 m/s. La tension continue va de 24 V/48 V de sécurité à plus de 400 V. Les taux de mise à jour élevés de la boucle de courant, des signaux du moteur, sont de l'ordre de 1000 Hz. La communication réseau populaire avec le contrôleur de mouvement se fait via EtherCAT .

- Contrôleur Motion PID - Les options incluent la commande numérique par ordinateur (CNC), un axe, plusieurs axes, basé sur PC, autonome ou intégré avec un servomoteur et/ou un API, y compris les E/S, le réglage automatique, le diagnostic et la programmation disponibles à partir de plusieurs sources.

- Contrôleur logique programmable (PLC) - Couche supérieure du système de contrôle hiérarchique pour le contrôle de séquence de processus, fourni par de nombreux fournisseurs.

Test du système

Le test du système est un processus itératif de développement du système, destiné à valider la modélisation de l'analyse du système, la preuve de concepts, le facteur de sécurité des spécifications de performance et les tests d'acceptation.

- Course de mouvement, vitesse maximale, accélération maximale, à-coups - Communément fournis dans le contrôleur de mouvement.

- Précision linéaire, répétabilité, planéité, rectitude, lacet, tangage - Interféromètre laser .

- Précision angulaire, répétabilité, faux - rond , oscillation - Autocollimateur .

- Temps de cycle, temps de stabilisation, gigue, vitesse constante - Communément fournis dans le contrôleur de mouvement.

- Stabilité thermique - Capteurs de température montés à plusieurs endroits pour observer le transfert de chaleur.

- Inertie, rigidité - échelles, comparateurs et dynamomètre .

- Fréquence naturelle , bande passante d'asservissement - Généralement fourni avec un contrôleur de mouvement doté d' outils de réponse en fréquence .

- Temps moyen entre les pannes , test de durée de vie - Fonctionnement continu pendant une période spécifiée sans panne dans des conditions de fonctionnement extrêmes sous surveillance continue avec contrôle visuel et de capteur fréquent.

Les références

Lectures complémentaires

- Slocum, Alexandre (1992). Conception de machines de précision . Société de fabrication. p. 750. ISBN 0872634922.