Pultrusion - Pultrusion

La pultrusion est un procédé continu de fabrication de plastiques renforcés de fibres à section constante. Le terme est un mot- valise , combinant « pull » et « extrusion ». Contrairement à l'extrusion qui pousse la matière, la pultrusion tire la matière.

Histoire

Un brevet de type pultrusions très précoce a été déposé par JH Watson en 1944. Il a été suivi par le dépôt de MJ Meek de 1950. Les premières pultrusions commerciales ont été fournies par Glastic Company de Cleveland, Ohio sous le brevet déposé en 1952 par Rodger B. White. Le brevet délivré à WB Goldsworthy en 1959 a aidé à lancer la promotion et la diffusion des connaissances au sein de l'industrie. W. Brandt Goldsworthy est largement considéré comme l'inventeur de la pultrusion.

Parallèlement aux travaux de Goldsworthy, qui a concentré ses travaux sur les résines polyester insaturées, Ernst Kühne en Allemagne a développé en 1954 un procédé assez similaire à base de résine époxy.

L'invention, le développement et la délivrance de brevets se poursuivent dans le domaine de la pultrusion jusqu'à aujourd'hui. Une innovation ultérieure dans ce domaine a été développée et brevetée par Thomas GmbH + Co. Technik + Innovation KG en Allemagne 2008 et est décrite ci-dessous.

Traiter

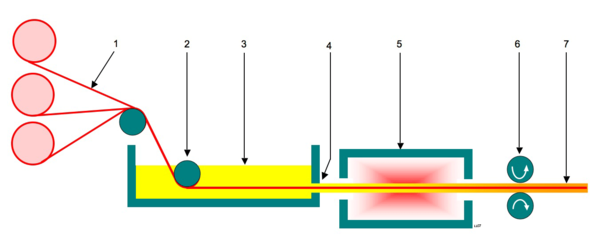

Dans le processus de pultrusion standard, les matériaux de renforcement tels que les fibres ou les brins tissés ou tressés sont imprégnés de résine , éventuellement suivis d'un système de préformage séparé, et tirés à travers une filière fixe chauffée où la résine subit une polymérisation . L'imprégnation se fait soit en tirant le renfort à travers un bain soit en injectant la résine dans une chambre d'injection qui est typiquement reliée à la filière. De nombreux types de résine peuvent être utilisés en pultrusion, notamment le polyester , le polyuréthane , le vinylester et l' époxy . La résine fournit la résistance à l'environnement (c'est-à-dire la résistance à la corrosion, la résistance aux UV, la résistance aux chocs, etc.) et le verre fournit la résistance, en plus de la sécurité contre le feu.

Un voile de surface peut également être ajouté pour protéger contre l'érosion ou le « fiber bloom » et offrir une résistance à la corrosion et aux ultraviolets.

La technologie ne se limite pas aux polymères thermodurcissables . Plus récemment, la pultrusion a été utilisée avec succès avec des matrices thermoplastiques telles que le polybutylène téréphtalate (PBT), le polyéthylène téréphtalate (PET) soit par imprégnation en poudre de la fibre de verre, soit en l'entourant de matériau en feuille de la matrice thermoplastique, qui est ensuite chauffée.

La propreté écologique des produits manufacturés, contrairement aux composites à base de résines thermodurcissables, ainsi que des possibilités de recyclage (traitement) pratiquement illimitées après épuisement des ressources apparaissent comme des arguments de poids en faveur des thermoplastiques renforcés. Pour ces raisons, la production industrielle et l'utilisation des matériaux donnés dans les pays hautement industrialisés ont augmenté de 8 à 10 % par an au cours des dernières décennies. De nouveaux développements (voir les modifications de processus) qui permettent la fabrication non seulement de profilés droits mais aussi incurvés poussent en fait la demande pour cette technologie, en particulier dans le secteur automobile.

La technologie de pultrusion de fabrication de composites de fibres à matrice polymère semble être économe en énergie et économe en ressources.

Des facteurs économiques et environnementaux favorisent l'utilisation d'une matrice thermoplastique mais en raison de la viscosité élevée des masses fondues, il est difficile d'obtenir une productivité élevée et une haute qualité d'imprégnation des rembourrages avec ce type de matrice.

Les produits fabriqués selon cette technologie sont largement utilisés dans les industries suivantes :

- Dans l'agriculture et les industries chimiques pour la fabrication de sols à lattes chimiquement résistants aux milieux agressifs avec des caractéristiques de résistance améliorées utilisés dans la construction d'installations d'élevage, d'usines chimiques, etc.

- dans l'industrie de la construction pour la production de renforts en fibre de verre, de profilés, de carcasses, de barres de renfort pour fenêtres en PVC, etc.

- dans l'industrie aérospatiale pour la fabrication de composants de structure d'aéronefs;

- dans les industries du sport et du tourisme pour la fabrication d'équipements présentant des propriétés de résistance renforcées : skis, bâtons de ski, drapeaux de golf, constructions de tentes et de taudis, etc.

- en génie électrique pour la fabrication de structures diélectriques, de tiges en fibre de verre utilisées dans les isolateurs composites et comme structures de support d'éléments de blocs de signalisation, et de profilés en fibre de verre utilisés dans la fabrication de transformateurs et de moteurs électriques;

- dans la production commerciale, en utilisant des grains de matériau de moulage à fibres longues (LLM) comme matière première pour la fabrication ultérieure de structures et de produits dotés d'une résistance et de propriétés chimiques améliorées ;

- dans l'industrie automobile pour la production de pièces structurelles et complexes des véhicules avec une rigidité, une rigidité et une légèreté améliorées ;

- et dans de nombreuses autres industries et usines, en utilisant des mécanismes, des structures et des matériaux qui répondent à des normes élevées de stabilité chimique, diélectrique et de résistance.

Modifications de processus

Comme les matériaux sont tirés à travers une matrice dans le processus de pultrusion standard, le processus n'est adapté qu'à la fabrication de profilés droits.

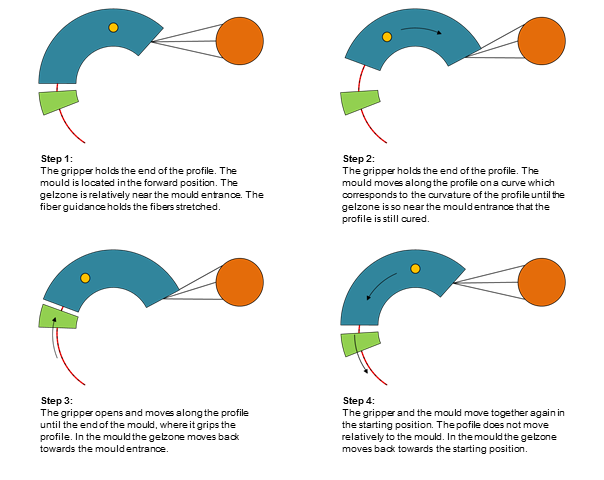

Dans une modification récemment développée du processus, développée et brevetée par Thomas GmbH + Co. Technik + Innovation KG, la matrice n'est plus stationnaire mais se déplace d'avant en arrière le long du profil à fabriquer. Ce procédé modifié, connu sous le nom de "Radius-Pultrusion" permet également de fabriquer des profilés courbes bi et tridimensionnels. Il est également bénéfique pour un certain nombre de tâches dans le processus linéaire, en particulier si des renforts textiles assez complexes avec un faible taux de déformation sont nécessaires.

Équipement

La conception des machines de pultrusion varie. Deux types souvent utilisés sont alternatifs (main sur main) et continus (cat-track).

Pour le processus de pultrusion radiale, la disposition des machines a deux étages mobiles similaires à l'unité de traction manuelle, mais comme le processus est intermittent avec un seul extracteur et le moule monté sur l'étage de l'autre. Que les étages se déplacent linéairement ou circulairement dépend du type de profilés à fabriquer. Le rayon minimum pour une machine linéaire à étages rotatifs est d'env. 2 mètres Pour des rayons plus petits, un mouvement circulaire du moule et de la platine de préhension est nécessaire.