Recristallisation (métallurgie) - Recrystallization (metallurgy)

La recristallisation est un processus par lequel les grains déformés sont remplacés par un nouvel ensemble de grains sans défaut qui nuclée et croît jusqu'à ce que les grains d'origine aient été entièrement consommés. La recristallisation s'accompagne généralement d'une diminution de la résistance et de la dureté d'un matériau et d'une augmentation simultanée de la ductilité . Ainsi, le procédé peut être introduit comme une étape délibérée dans le traitement des métaux ou peut être un sous-produit indésirable d'une autre étape de traitement. Les utilisations industrielles les plus importantes sont l'adoucissement des métaux préalablement durcis ou fragilisés par le travail à froid et le contrôle de la structure des grains dans le produit final.

Définition

La recristallisation est définie comme le processus dans lequel les grains d'une structure cristalline se présentent sous une nouvelle structure ou une nouvelle forme cristalline.

Une définition précise de la recristallisation est difficile à énoncer car le processus est fortement lié à plusieurs autres processus, notamment la récupération et la croissance des grains . Dans certains cas, il est difficile de définir avec précision le point auquel un processus commence et un autre se termine. Doherty et al. (1997) ont défini la recristallisation comme :

"... la formation d'une nouvelle structure de grain dans un matériau déformé par la formation et la migration de joints de grains à angle élevé entraînés par l'énergie stockée de déformation. Les joints à angle élevé sont ceux avec une désorientation supérieure à 10-15°"

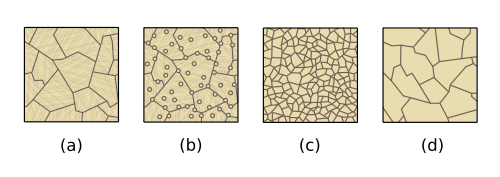

Ainsi, le processus peut être différencié de la récupération (où les joints de grains à angle élevé ne migrent pas) et de la croissance des grains (où la force motrice est uniquement due à la réduction de la surface des joints). La recristallisation peut se produire pendant ou après la déformation (lors du refroidissement ou d'un traitement thermique ultérieur par exemple). Le premier est qualifié de dynamique tandis que le second est qualifié de statique . De plus, la recristallisation peut se produire de manière discontinue, où de nouveaux grains distincts se forment et se développent, ou de manière continue, où la microstructure évolue progressivement vers une microstructure recristallisée. Les différents mécanismes par lesquels la recristallisation et la récupération se produisent sont complexes et, dans de nombreux cas, restent controversés. La description qui suit s'applique principalement à la recristallisation discontinue statique, qui est la variété la plus classique et probablement la plus comprise. Des mécanismes supplémentaires incluent la recristallisation dynamique ( géométrique ) et la migration des limites induite par la déformation .

La recristallisation secondaire se produit lorsqu'un très petit nombre de grains {110}<001> (Goss) croissent sélectivement, environ un grain primaire sur 106, aux dépens de nombreux autres grains primaires recristallisés. Cela entraîne une croissance anormale des grains , ce qui peut être bénéfique ou néfaste pour les propriétés du matériau du produit. Le mécanisme de recristallisation secondaire est une taille de grain primaire petite et uniforme, obtenue grâce à l'inhibition de la croissance normale des grains par de fins précipités appelés inhibiteurs. Les grains de Goss sont nommés en l'honneur de Norman P. Goss , l'inventeur de l'acier électrique à grains orientés vers 1934.

Lois de recristallisation

Il existe plusieurs lois de recristallisation, largement empiriques :

- Activé thermiquement . La vitesse des mécanismes microscopiques contrôlant la nucléation et la croissance des grains recristallisés dépend de la température de recuit. Les équations de type Arrhenius indiquent une relation exponentielle.

- Température critique . Suite à la règle précédente, on constate que la recristallisation nécessite une température minimale pour que les mécanismes atomiques nécessaires se produisent. Cette température de recristallisation diminue avec le temps de recuit.

- Déformation critique . La déformation préalable appliquée au matériau doit être adéquate pour fournir des noyaux et une énergie stockée suffisante pour conduire leur croissance.

- La déformation affecte la température critique . L'augmentation de l'amplitude de la déformation préalable, ou la réduction de la température de déformation, augmentera l'énergie stockée et le nombre de noyaux potentiels. En conséquence, la température de recristallisation diminuera avec l'augmentation de la déformation.

- La taille initiale des grains affecte la température critique . Les joints de grains sont de bons sites pour la formation des noyaux. Étant donné qu'une augmentation de la taille des grains entraîne moins de joints, cela entraîne une diminution de la vitesse de nucléation et donc une augmentation de la température de recristallisation.

- La déformation affecte la taille finale du grain . L'augmentation de la déformation, ou la réduction de la température de déformation, augmente la vitesse de nucléation plus rapidement qu'elle n'augmente la vitesse de croissance. En conséquence, la taille finale des grains est réduite par une déformation accrue.

Force motrice

Au cours de la déformation plastique, le travail effectué est l'intégrale de la contrainte et de la déformation dans le régime de déformation plastique. Bien que la majorité de ce travail soit convertie en chaleur, une certaine fraction (~1 à 5 %) est retenue dans le matériau sous forme de défauts, en particulier de dislocations. Le réarrangement ou l'élimination de ces dislocations réduira l'énergie interne du système et il existe donc une force motrice thermodynamique pour de tels processus. À des températures modérées à élevées, en particulier dans les matériaux à haute énergie de défaut d'empilement tels que l'aluminium et le nickel, la récupération se produit facilement et les dislocations libres se réarrangeront facilement en sous-grains entourés de joints de grains à faible angle. La force motrice est la différence d'énergie entre l'état déformé et recristallisé Δ E qui peut être déterminée par la densité de dislocation ou la taille des sous-grains et l'énergie aux limites (Doherty, 2005) :

où ρ est la densité de dislocation, G est le module de cisaillement, b est le vecteur de Burgers des dislocations, γ s est l'énergie de joint de sous-grain et d s est la taille de sous-grain.

Nucléation

Historiquement, il était supposé que le taux de nucléation de nouveaux grains recristallisés serait déterminé par le modèle de fluctuation thermique utilisé avec succès pour les phénomènes de solidification et de précipitation . Dans cette théorie, on suppose qu'à la suite du mouvement naturel des atomes (qui augmente avec la température), de petits noyaux apparaîtraient spontanément dans la matrice. La formation de ces noyaux serait associée à un besoin énergétique dû à la formation d'une nouvelle interface et à une libération d'énergie due à la formation d'un nouveau volume de matériau de plus faible énergie. Si les noyaux étaient plus gros qu'un certain rayon critique, ils seraient thermodynamiquement stables et pourraient commencer à croître. Le principal problème de cette théorie est que l'énergie stockée due aux dislocations est très faible (0,1-1 Jm -3 ) alors que l'énergie d'un joint de grain est assez élevée (~0,5 Jm -2 ). Les calculs basés sur ces valeurs ont révélé que le taux de nucléation observé était supérieur à celui calculé par un facteur incroyablement grand (~ 10 50 ).

En conséquence, la théorie alternative proposée par Cahn en 1949 est maintenant universellement acceptée. Les grains recristallisés ne nucléent pas de la manière classique mais se développent plutôt à partir de sous-grains et de cellules préexistants. Le « temps d'incubation » est alors une période de récupération où les sous-grains avec des joints à faible angle (<1-2°) commencent à accumuler des dislocations et deviennent de plus en plus désorientés par rapport à leurs voisins. L'augmentation de la désorientation augmente la mobilité de la frontière et donc le taux de croissance du sous-grain augmente. Si un sous-grain dans une zone locale se trouve avoir un avantage sur ses voisins (comme des densités de dislocation localement élevées, une plus grande taille ou une orientation favorable), alors ce sous-grain pourra croître plus rapidement que ses concurrents. Au fur et à mesure qu'il grandit, sa limite devient de plus en plus mal orientée par rapport au matériau environnant jusqu'à ce qu'il puisse être reconnu comme un tout nouveau grain sans contrainte.

Cinétique

On observe couramment que la cinétique de recristallisation suit le profil indiqué. Il y a une "période de nucléation" initiale t 0 où les noyaux se forment, puis commencent à croître à un rythme constant en consommant la matrice déformée. Bien que le processus ne suive pas strictement la théorie classique de la nucléation, on constate souvent que de telles descriptions mathématiques fournissent au moins une approximation proche. Pour un réseau de grains sphériques, le rayon moyen R à un instant t est (Humphreys et Hatherly 2004) :

où t 0 est le temps de nucléation et G est le taux de croissance dR/dt. Si N noyaux se forment dans l'incrément de temps dt et que les grains sont supposés sphériques alors la fraction volumique sera :

Cette équation est valable dans les premiers stades de la recristallisation lorsque f<<1 et les grains en croissance ne se heurtent pas. Une fois que les grains entrent en contact, la vitesse de croissance ralentit et est liée à la fraction de matière non transformée (1-f) par l'équation de Johnson-Mehl :

Bien que cette équation fournisse une meilleure description du processus, elle suppose toujours que les grains sont sphériques, les taux de nucléation et de croissance sont constants, les noyaux sont distribués de manière aléatoire et le temps de nucléation t 0 est petit. En pratique, peu d'entre eux sont réellement valables et des modèles alternatifs doivent être utilisés.

Il est généralement admis que tout modèle utile doit non seulement tenir compte de l'état initial du matériau, mais aussi de la relation en constante évolution entre les grains en croissance, la matrice déformée et toute seconde phase ou d'autres facteurs microstructuraux. La situation est encore plus compliquée dans les systèmes dynamiques où la déformation et la recristallisation se produisent simultanément. En conséquence, il s'est généralement avéré impossible de produire un modèle prédictif précis pour les processus industriels sans recourir à des tests empiriques approfondis. Étant donné que cela peut nécessiter l'utilisation d'équipements industriels qui n'ont pas été réellement construits, cette approche présente des difficultés évidentes.

Facteurs influençant le taux

La température de recuit a une influence considérable sur la vitesse de recristallisation qui est reflétée dans les équations ci-dessus. Cependant, pour une température donnée, il existe plusieurs facteurs supplémentaires qui vont influencer la vitesse.

La vitesse de recristallisation est fortement influencée par l'importance de la déformation et, dans une moindre mesure, la manière dont elle est appliquée. Les matériaux fortement déformés recristalliseront plus rapidement que ceux déformés dans une moindre mesure. En effet, en deçà d'une certaine déformation, la recristallisation peut ne jamais se produire. La déformation à des températures plus élevées permettra une récupération simultanée et ainsi ces matériaux recristalliseront plus lentement que ceux déformés à température ambiante, par exemple le laminage à chaud et à froid . Dans certains cas, la déformation peut être exceptionnellement homogène ou se produire uniquement sur des plans cristallographiques spécifiques . L'absence de gradients d'orientation et d'autres hétérogénéités peut empêcher la formation de noyaux viables. Des expériences dans les années 1970 ont montré que le molybdène se déformait à une déformation réelle de 0,3, recristallise le plus rapidement lorsqu'il est tendu et à des taux décroissants pour le tréfilage , le laminage et la compression (Barto & Ebert 1971).

L'orientation d'un grain et la façon dont l'orientation change au cours de la déformation influencent l'accumulation d'énergie stockée et donc le taux de recristallisation. La mobilité des joints de grains est influencée par leur orientation et ainsi certaines textures cristallographiques entraîneront une croissance plus rapide que d'autres.

Les atomes de soluté, à la fois des ajouts délibérés et des impuretés, ont une profonde influence sur la cinétique de recristallisation. Même des concentrations mineures peuvent avoir une influence substantielle, par exemple 0,004 % de Fe augmente la température de recristallisation d'environ 100 °C (Humphreys et Hatherly 2004). On ignore actuellement si cet effet est principalement dû au retard de la nucléation ou à la réduction de la mobilité des joints de grains, c'est-à-dire de la croissance.

Influence des secondes phases

De nombreux alliages d'importance industrielle ont une certaine fraction volumique de particules de seconde phase, soit en raison d'impuretés, soit d'ajouts d'alliage délibérés. En fonction de leur taille et de leur distribution, ces particules peuvent agir soit pour encourager soit pour retarder la recristallisation.

Petites particules

La recristallisation est empêchée ou considérablement ralentie par une dispersion de petites particules étroitement espacées en raison de l' épinglage Zener sur les joints de grains à angle faible et élevé. Cette pression s'oppose directement à la force motrice résultant de la densité de dislocations et influencera à la fois la cinétique de nucléation et de croissance. L'effet peut être rationalisé par rapport au niveau de dispersion des particules où est la fraction volumique de la deuxième phase et r est le rayon. À basse température, la taille des grains est déterminée par le nombre de noyaux et peut donc être initialement très petite. Cependant, les grains sont instables en ce qui concerne la croissance des grains et vont donc croître pendant le recuit jusqu'à ce que les particules exercent une pression d'accrochage suffisante pour les arrêter. A modéré la taille des grains est toujours déterminée par le nombre de noyaux mais maintenant les grains sont stables par rapport à la croissance normale (alors qu'une croissance anormale est encore possible). A haute température, la structure déformée non recristallisée est stable et la recristallisation est supprimée.

Grosses particules

Les champs de déformation autour des grosses particules non déformables (plus de 1 m) sont caractérisés par des densités de dislocation élevées et de grands gradients d'orientation et sont donc des sites idéaux pour le développement de noyaux de recristallisation. Ce phénomène, appelé nucléation stimulée par des particules (PSN), est remarquable car il constitue l'un des rares moyens de contrôler la recristallisation en contrôlant la distribution des particules.

La taille et la désorientation de la zone déformée sont liées à la taille des particules et il y a donc une taille de particule minimale requise pour initier la nucléation. L'augmentation de l'étendue de la déformation réduira la taille minimale des particules, conduisant à un régime PSN dans l'espace taille-déformation. Si l'efficacité du PSN est de un (c'est-à-dire que chaque particule stimule un noyau), alors la taille de grain finale sera simplement déterminée par le nombre de particules. Parfois, l'efficacité peut être supérieure à un si plusieurs noyaux se forment à chaque particule, mais cela est rare. L'efficacité sera inférieure à un si les particules sont proches de la taille critique et de grandes fractions de petites particules empêcheront en fait la recristallisation plutôt que de l'initier (voir ci-dessus).

Distributions bimodales des particules

Le comportement de recristallisation des matériaux contenant une large distribution de tailles de particules peut être difficile à prévoir. Ceci est aggravé dans les alliages où les particules sont thermiquement instables et peuvent croître ou se dissoudre avec le temps. Dans divers systèmes, une croissance anormale des grains peut se produire, donnant lieu à des cristallites inhabituellement grandes qui se développent au détriment des plus petites. La situation est plus simple dans les alliages bimodaux qui ont deux populations de particules distinctes. Un exemple est les alliages Al-Si où il a été montré que même en présence de très grosses particules (<5 m), le comportement de recristallisation est dominé par les petites particules (Chan & Humphreys 1984). Dans de tels cas, la microstructure résultante a tendance à ressembler à celle d'un alliage avec seulement de petites particules.

Température de recristallisation

La température de recristallisation est la température à laquelle la recristallisation peut se produire pour un matériau et des conditions de traitement donnés. Il ne s'agit pas d'une température définie et dépend de facteurs, notamment les suivants :

- L'augmentation du temps de recuit diminue la température de recristallisation

- Les alliages ont des températures de recristallisation plus élevées que les métaux purs

- Une quantité croissante de travail à froid diminue la température de recristallisation

- De plus petites tailles de grains écrouis diminuent la température de recristallisation

| Métal | Temp de recristallisation ( ) | Température de fusion ( ) |

|---|---|---|

| Pb | -4 | 327 |

| Al | 150 | 660 |

| mg | 200 | 650 |

| Cu | 200 | 1085 |

| Fe | 450 | 1538 |

| W | 1200 | 3410 |

Voir également

Les références

- ^ Y. Hayakawa (2017), "Mécanisme de recristallisation secondaire des grains de Goss dans l'acier électrique à grains orientés", Science and Technology of Advanced Materials , 18 :1, 480-497, doi : 10.1080/14686996.2017.1341277 .

- ^ Askeland, Donald R. (janvier 2015). La science et l'ingénierie des matériaux . Wright, Wendelin J. (septième édition). Boston, MA. p. 286-288. ISBN 978-1-305-07676-1. OCLC 903959750 .

- ^ Brique, Robert Maynard (1977). Structure et propriétés des matériaux d'ingénierie . McGraw-Hill.

- RL Barto ; LJ Ebert (1971). « Effets de l'état de contrainte de déformation sur la cinétique de recristallisation du molybdène ». Transactions métallurgiques . 2 (6) : 1643–1649. Bibcode : 1971MT ...... 2.1643B . doi : 10.1007/BF02913888 (inactif le 31 mai 2021).Maint CS1: DOI inactif à partir de mai 2021 ( lien )

- SM Chan ; FJ Humphreys (1984). « La recristallisation des alliages aluminium-silicium contenant une distribution de particules bimodale ». Acta Metallurgica . 32 (2) : 235-243. doi : 10.1016/0001-6160(84)90052-X .

- RD Doherty (2005). "Recristallisation primaire". Dans RW Cahn; et al. (éd.). Encyclopédie des matériaux : science et technologie . Elsevier. p. 7847-7850.

- RD Doherty; DA Hughes; FJ Humphreys; JJ Jonas; D Juul Jenson ; ME Kassner ; NOUS Roi ; TR McNelley; HJ McQueen; AD Rollett (1997). "Problèmes actuels dans la recristallisation : Une révision". Science et génie des matériaux . A238 : 219-274.

- FJ Humphreys; M Hatherly (2004). Recristallisation et phénomènes de recuit associés . Elsevier.