Dépôt par pulvérisation - Sputter deposition

Le dépôt par pulvérisation cathodique est une méthode de dépôt physique en phase vapeur (PVD) de dépôt de couches minces par pulvérisation cathodique . Il s'agit d'éjecter le matériau d'une « cible » qui est une source sur un « substrat » tel qu'une plaquette de silicium . La repulvérisation est la réémission du matériau déposé pendant le processus de dépôt par bombardement ionique ou atomique. Les atomes pulvérisés éjectés de la cible ont une large distribution d'énergie, typiquement jusqu'à des dizaines d' eV (100 000 K ). Les ions pulvérisés (généralement, seule une petite fraction des particules éjectées sont ionisées - de l'ordre de 1%) peuvent voler de manière balistique à partir de la cible en lignes droites et avoir un impact énergétique sur les substrats ou la chambre à vide (provoquant une nouvelle pulvérisation). Alternativement, à des pressions de gaz plus élevées, les ions entrent en collision avec les atomes de gaz qui agissent comme un modérateur et se déplacent par diffusion, atteignant les substrats ou la paroi de la chambre à vide et se condensant après avoir subi une marche aléatoire . Toute la gamme, de l'impact balistique à haute énergie au mouvement thermal à basse énergie, est accessible en modifiant la pression du gaz de fond. Le gaz de pulvérisation est souvent un gaz inerte tel que l' argon . Pour un transfert de quantité de mouvement efficace, le poids atomique du gaz de pulvérisation doit être proche du poids atomique de la cible, donc pour la pulvérisation des éléments légers, le néon est préférable, tandis que pour les éléments lourds, le krypton ou le xénon sont utilisés. Les gaz réactifs peuvent également être utilisés pour pulvériser des composés. Le composé peut être formé sur la surface cible, en vol ou sur le substrat en fonction des paramètres du procédé. La disponibilité de nombreux paramètres qui contrôlent le dépôt par pulvérisation cathodique en font un processus complexe, mais permettent également aux experts un large degré de contrôle sur la croissance et la microstructure du film.

Les usages

L'une des premières applications commerciales répandues du dépôt par pulvérisation, qui est toujours l'une de ses applications les plus importantes, est la production de disques durs informatiques . La pulvérisation cathodique est largement utilisée dans l' industrie des semi - conducteurs pour déposer des films minces de divers matériaux dans le traitement des circuits intégrés . Des couches minces antireflet sur verre pour applications optiques sont également déposées par pulvérisation cathodique. En raison des basses températures de substrat utilisées, la pulvérisation cathodique est une méthode idéale pour déposer des métaux de contact pour les transistors à couche mince . Une autre application familière de la pulvérisation cathodique est les revêtements à faible émissivité sur le verre , utilisés dans les assemblages de fenêtres à double vitrage. Le revêtement multicouche est un contenant d' argent et de métal des oxydes tels que l' oxyde de zinc , oxyde d' étain , ou du dioxyde de titane . Une grande industrie s'est développée autour du revêtement des outils à l'aide de nitrures pulvérisés, tels que le nitrure de titane , créant le revêtement dur de couleur or familier. La pulvérisation cathodique est également utilisée comme procédé pour déposer la couche de métal (par exemple en aluminium) lors de la fabrication de CD et de DVD.

Les surfaces des disques durs utilisent du CrO x pulvérisé et d'autres matériaux pulvérisés. La pulvérisation cathodique est l'un des principaux processus de fabrication de guides d' ondes optiques et constitue un autre moyen de fabriquer des cellules solaires photovoltaïques efficaces .

Revêtement par pulvérisation

Le revêtement par pulvérisation en microscopie électronique à balayage est un procédé de dépôt par pulvérisation pour recouvrir un échantillon d'une fine couche de matériau conducteur, généralement un métal, tel qu'un alliage or / palladium (Au/Pd). Un revêtement conducteur est nécessaire pour empêcher la charge d'un échantillon avec un faisceau d'électrons en mode SEM conventionnel (vide poussé, haute tension). Alors que les revêtements métalliques sont également utiles pour augmenter le rapport signal sur bruit (les métaux lourds sont de bons émetteurs d'électrons secondaires), ils sont de qualité inférieure lorsque la spectroscopie aux rayons X est utilisée. Pour cette raison, lors de l'utilisation de la spectroscopie aux rayons X, un revêtement de carbone est préféré.

Comparaison avec d'autres méthodes de dépôt

Un avantage important du dépôt par pulvérisation est que même les matériaux avec des points de fusion très élevés sont facilement pulvérisés tandis que l'évaporation de ces matériaux dans un évaporateur à résistance ou une cellule de Knudsen est problématique ou impossible. Les films déposés par pulvérisation cathodique ont une composition proche de celle du matériau source. La différence est due aux différents éléments se propageant différemment en raison de leur masse différente (les éléments légers sont déviés plus facilement par le gaz) mais cette différence est constante. Les films pulvérisés ont généralement une meilleure adhérence sur le substrat que les films évaporés . Une cible contient une grande quantité de matériau et ne nécessite aucun entretien, ce qui rend la technique adaptée aux applications sous ultravide. Les sources de pulvérisation cathodique ne contiennent aucune pièce chaude (pour éviter de chauffer, elles sont généralement refroidies à l'eau) et sont compatibles avec les gaz réactifs tels que l'oxygène. La pulvérisation peut être effectuée de haut en bas tandis que l'évaporation doit être effectuée de bas en haut. Des processus avancés tels que la croissance épitaxiale sont possibles.

Certains inconvénients du procédé de pulvérisation cathodique sont qu'il est plus difficile à combiner avec un lift-off pour structurer le film. En effet, le transport diffus, caractéristique de la pulvérisation cathodique, rend impossible une ombre complète. Ainsi, on ne peut pas entièrement restreindre l'endroit où vont les atomes, ce qui peut entraîner des problèmes de contamination. En outre, le contrôle actif de la croissance couche par couche est difficile par rapport au dépôt laser pulsé et des gaz de pulvérisation inertes sont intégrés au film en croissance sous forme d'impuretés. Le dépôt laser pulsé est une variante de la technique de dépôt par pulvérisation dans laquelle un faisceau laser est utilisé pour la pulvérisation. Le rôle des ions pulvérisés et pulvérisés et du gaz de fond est entièrement étudié au cours du processus de dépôt par laser pulsé.

Types de dépôt par pulvérisation

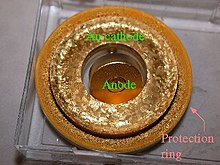

Les sources de pulvérisation utilisent souvent des magnétrons qui utilisent des champs électriques et magnétiques puissants pour confiner des particules de plasma chargées près de la surface de la cible de pulvérisation. Dans un champ magnétique, les électrons suivent des chemins hélicoïdaux autour des lignes de champ magnétique, subissant plus de collisions ionisantes avec des neutres gazeux près de la surface cible que cela ne se produirait autrement. (Au fur et à mesure que le matériau cible est épuisé, un profil d'érosion "en circuit" peut apparaître à la surface de la cible.) Le gaz de pulvérisation est typiquement un gaz inerte tel que l'argon. Les ions argon supplémentaires créés à la suite de ces collisions entraînent un taux de dépôt plus élevé. Le plasma peut également être maintenu à une pression plus basse de cette façon. Les atomes pulvérisés sont chargés de manière neutre et ne sont donc pas affectés par le piège magnétique. L'accumulation de charge sur des cibles isolantes peut être évitée grâce à l'utilisation de la pulvérisation RF où le signe de la polarisation anode-cathode varie à une vitesse élevée (généralement 13,56 MHz ). La pulvérisation cathodique RF fonctionne bien pour produire des films d'oxyde hautement isolants, mais avec la dépense supplémentaire d'alimentations RF et de réseaux d' adaptation d'impédance . Les champs magnétiques parasites s'échappant des cibles ferromagnétiques perturbent également le processus de pulvérisation. Des pistolets de pulvérisation spécialement conçus avec des aimants permanents exceptionnellement puissants doivent souvent être utilisés en compensation.

Pulvérisation par faisceau ionique

La pulvérisation cathodique par faisceau ionique (IBS) est une méthode dans laquelle la cible est externe à la source d'ions . Une source peut fonctionner sans champ magnétique comme dans une jauge à ionisation à filament chaud . Dans une source Kaufman, les ions sont générés par des collisions avec des électrons confinés par un champ magnétique comme dans un magnétron. Ils sont alors accélérés par le champ électrique émanant d'une grille vers une cible. Lorsque les ions quittent la source, ils sont neutralisés par les électrons d'un deuxième filament externe. L'IBS présente l'avantage de pouvoir contrôler indépendamment l'énergie et le flux d'ions. Étant donné que le flux qui frappe la cible est composé d'atomes neutres, des cibles isolantes ou conductrices peuvent être pulvérisées. IBS a trouvé une application dans la fabrication de têtes à couche mince pour lecteurs de disque . Un gradient de pression entre la source d'ions et la chambre d'échantillon est généré en plaçant l'entrée de gaz à la source et en tirant à travers un tube dans la chambre d'échantillon. Cela économise du gaz et réduit la contamination dans les applications UHV . Le principal inconvénient de l'IBS est la grande quantité de maintenance requise pour maintenir la source d'ions en fonctionnement.

Pulvérisation réactive

En pulvérisation cathodique réactive, les particules pulvérisées d'un matériau cible subissent une réaction chimique visant à déposer un film de composition différente sur un certain substrat. La réaction chimique que subissent les particules se fait avec un gaz réactif introduit dans la chambre de pulvérisation tel que de l'oxygène ou de l'azote, permettant la production de films d'oxyde et de nitrure, respectivement. L'introduction d'un élément supplémentaire dans le procédé, à savoir le gaz réactif, a une influence significative sur les dépôts souhaités, rendant plus difficile la recherche de points de travail idéaux. Ainsi, la grande majorité des procédés de pulvérisation à base réactive sont caractérisés par un comportement de type hystérésis, nécessitant ainsi un contrôle approprié des paramètres impliqués, par exemple la pression partielle des gaz de travail (ou inertes) et réactifs, pour le saper. Berg et al. a proposé un modèle significatif, à savoir le modèle de Berg, pour estimer l'impact lors de l'ajout du gaz réactif dans les procédés de pulvérisation cathodique. Généralement, l'influence de la pression relative et du débit du gaz réactif a été estimée en fonction de l'érosion de la cible et de la vitesse de dépôt du film sur le substrat souhaité. La composition du film peut être contrôlée en faisant varier les pressions relatives des gaz inertes et réactifs. La stoechiométrie du film est un paramètre important pour optimiser les propriétés fonctionnelles comme la contrainte dans SiN x et l'indice de réfraction de SiO x .

Dépôt assisté par ions

Dans le dépôt assisté par ions (IAD), le substrat est exposé à un faisceau d'ions secondaires fonctionnant à une puissance inférieure à celle du pistolet de pulvérisation. Habituellement, une source Kaufman, comme celle utilisée dans IBS, alimente le faisceau secondaire. L'IAD peut être utilisé pour déposer du carbone sous forme de diamant sur un substrat. Tout atome de carbone atterrissant sur le substrat qui ne parvient pas à se lier correctement dans le réseau cristallin de diamant sera renversé par le faisceau secondaire. La NASA a utilisé cette technique pour expérimenter le dépôt de films de diamant sur des aubes de turbine dans les années 1980. L'IAD est utilisé dans d'autres applications industrielles importantes telles que la création de revêtements de surface en carbone amorphe tétraédrique sur des plateaux de disque dur et des revêtements de nitrure de métal de transition dur sur des implants médicaux.

Pulvérisation à haute cible (HiTUS)

La pulvérisation cathodique peut également être réalisée par génération à distance d'un plasma haute densité. Le plasma est généré dans une chambre latérale débouchant dans la chambre de traitement principale, contenant la cible et le substrat à revêtir. Comme le plasma est généré à distance, et non à partir de la cible elle-même (comme dans la pulvérisation cathodique magnétron classique ), le courant ionique vers la cible est indépendant de la tension appliquée à la cible.

Pulvérisation magnétron impulsionnelle haute puissance (HiPIMS)

HiPIMS est une méthode de dépôt physique en phase vapeur de films minces basée sur le dépôt par pulvérisation cathodique magnétron. HiPIMS utilise des densités de puissance extrêmement élevées de l'ordre de kW/cm 2 dans des impulsions courtes (impulsions) de dizaines de microsecondes à un faible rapport cyclique de < 10 %.

Pulvérisation de flux de gaz

La pulvérisation cathodique par flux de gaz utilise l' effet de cathode creuse , le même effet par lequel les lampes à cathode creuse fonctionnent. Dans la pulvérisation cathodique, un gaz de travail comme l' argon est conduit à travers une ouverture dans un métal soumis à un potentiel électrique négatif. Des densités de plasma accrues se produisent dans la cathode creuse, si la pression dans la chambre p et une dimension caractéristique L de la cathode creuse obéissent à la loi de Paschen 0,5 Pa.m < p · L < 5 Pa.m. Cela provoque un flux élevé d'ions sur les surfaces environnantes et un effet de pulvérisation important. La pulvérisation cathodique à flux gazeux à base de cathode creuse peut ainsi être associée à des vitesses de dépôt importantes jusqu'à des valeurs de quelques µm/min.

Structure et morphologie

En 1974, JA Thornton a appliqué le modèle de zone de structure pour la description des morphologies de couches minces au dépôt par pulvérisation cathodique. Dans une étude sur des couches métalliques préparées par pulvérisation cathodique DC, il a étendu le concept de zone de structure initialement introduit par Movchan et Demchishin pour les films évaporés . Thornton a introduit une autre zone de structure T, qui a été observée à de faibles pressions d'argon et caractérisée par des grains fibreux densément tassés. Le point le plus important de cette extension était de souligner la pression p comme paramètre décisif du processus. En particulier, si des techniques hyperthermiques telles que la pulvérisation cathodique, etc. sont utilisées pour la sublimation des atomes sources, la pression régit via le libre parcours moyen la distribution d'énergie avec laquelle ils frappent la surface du film en croissance. En plus de la température de dépôt T D doivent donc être spécifiées toujours la pression de la chambre ou libre parcours moyen lorsque l'on considère un procédé de dépôt.

Étant donné que le dépôt par pulvérisation appartient au groupe des processus assistés par plasma, à côté des atomes neutres, des espèces chargées (comme les ions argon) frappent la surface du film en croissance, et ce composant peut exercer un effet important. En désignant les flux des ions et atomes arrivant par J i et J a , il s'est avéré que l'amplitude du rapport J i /J a joue un rôle décisif sur la microstructure et la morphologie obtenues dans le film. L'effet du bombardement ionique peut être dérivé quantitativement de paramètres structurels comme l'orientation préférée des cristallites ou la texture et de l'état de contrainte résiduelle . Il a été montré récemment que des textures et des contraintes résiduelles peuvent apparaître dans les couches de Ti pulvérisées par écoulement gazeux, comparables à celles obtenues dans des pièces macroscopiques en Ti soumises à une déformation plastique sévère par grenaillage .

Voir également

Les références

Lectures complémentaires

- Les fondements de la technologie de revêtement sous vide par D. Mattox

- William D. Westwood (2003). Dépôt de pulvérisation, série de livres du comité d'éducation AVS . 2 . ISBN 978-0-7354-0105-1.

- Kiyotaka Wasa et Shigeru Hayakawa (1992). Manuel des principes, de la technologie et des applications de la technologie de dépôt par pulvérisation . ISBN 0815512805.