Gravure profonde aux ions réactifs - Deep reactive-ion etching

La gravure par ions réactifs en profondeur ( DRIE ) est un processus de gravure hautement anisotrope utilisé pour créer des trous et des tranchées à forte pénétration et à parois abruptes dans des plaquettes /substrats, généralement avec des rapports d'aspect élevés . Il a été développé pour les systèmes microélectromécaniques (MEMS), qui nécessitent ces caractéristiques, mais est également utilisé pour creuser des tranchées pour les condensateurs haute densité pour DRAM et plus récemment pour créer des vias en silicium ( TSV ) dans la technologie avancée d'emballage au niveau des tranches 3D. En DRIE, le substrat est placé à l'intérieur d'un réacteur, et plusieurs gaz sont introduits. Un plasma est frappé dans le mélange gazeux qui brise les molécules de gaz en ions. Les ions se sont accélérés et réagissent avec la surface du matériau en cours de gravure, formant un autre élément gazeux. Ceci est connu comme la partie chimique de la gravure ionique réactive. Il y a aussi une partie physique, si les ions ont suffisamment d'énergie, ils peuvent faire tomber des atomes du matériau à graver sans réaction chimique.

DRIE est une sous-classe spéciale de RIE.

Il existe deux technologies principales pour le DRIE à haut débit : cryogénique et Bosch, bien que le procédé Bosch soit la seule technique de production reconnue. Les procédés Bosch et cryo peuvent fabriquer des parois à 90° (vraiment verticales), mais souvent les parois sont légèrement effilées, par exemple 88° ("réentrant") ou 92° ("rétrograde").

Un autre mécanisme est passivation paroi latérale: SiO x F y groupes fonctionnels (qui proviennent de l' hexafluorure de soufre et les gaz d'attaque chimique d'oxygène) se condenser sur les parois latérales, et les protéger contre la gravure latérale. En combinant ces processus, des structures verticales profondes peuvent être réalisées.

Procédé cryogénique

En cryogénie-DRIE, la plaquette est refroidie à -110 °C (163 K ). La basse température ralentit la réaction chimique qui produit une gravure isotrope. Cependant, les ions continuent de bombarder les surfaces tournées vers le haut et de les attaquer. Ce procédé produit des tranchées avec des parois latérales très verticales. Le principal problème avec la cryo-DRIE est que les masques standard sur les substrats se fissurent sous le froid extrême, et que les sous-produits de gravure ont tendance à se déposer sur la surface froide la plus proche, c'est-à-dire le substrat ou l'électrode.

Processus Bosch

Le procédé Bosch, du nom de la société allemande Robert Bosch GmbH qui a breveté le procédé, également connu sous le nom de gravure pulsée ou multiplexée dans le temps, alterne à plusieurs reprises entre deux modes pour obtenir des structures presque verticales :

- Une gravure plasma standard, presque isotrope . Le plasma contient des ions qui attaquent la plaquette dans une direction presque verticale. L'hexafluorure de soufre [SF 6 ] est souvent utilisé pour le silicium .

- Dépôt d'une couche de passivation chimiquement inerte . (Par exemple, le gaz source octafluorocyclobutane [C 4 F 8 ] produit une substance similaire au téflon .)

Chaque phase dure plusieurs secondes. La couche de passivation protège l'ensemble du substrat contre d'autres attaques chimiques et empêche une attaque ultérieure. Cependant, lors de la phase de gravure, les ions directionnels qui bombardent le substrat attaquent la couche de passivation au fond de la tranchée (mais pas le long des côtés). Ils entrent en collision avec lui et le pulvérisent , exposant le substrat au décapant chimique.

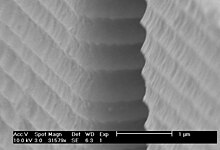

Ces étapes de gravure/dépôt sont répétées de nombreuses fois, ce qui entraîne un grand nombre d' étapes de gravure isotropes très petites n'ayant lieu qu'au fond des creux gravés. Pour graver à travers une plaquette de silicium de 0,5 mm, par exemple, 100 à 1000 étapes de gravure/dépôt sont nécessaires. Le processus en deux phases fait onduler les parois latérales avec une amplitude d'environ 100 à 500 nm . Le temps de cycle peut être ajusté : les cycles courts donnent des parois plus lisses et les cycles longs donnent un taux de gravure plus élevé.

Applications

La "profondeur" du RIE dépend de l'application :

- dans les circuits de mémoire DRAM, les tranchées de condensateur peuvent avoir une profondeur de 10 à 20 µm,

- dans les MEMS, DRIE est utilisé pour tout, de quelques micromètres à 0,5 mm.

- dans la découpe de puces irrégulières, DRIE est utilisé avec un nouveau masque hybride souple/dur pour réaliser une gravure submillimétrique afin de découper des matrices de silicium en pièces de type lego avec des formes irrégulières.

- en électronique flexible, le DRIE est utilisé pour rendre flexibles les dispositifs CMOS monolithiques traditionnels en réduisant l'épaisseur des substrats de silicium à quelques dizaines de micromètres.

Ce qui distingue le DRIE du RIE, c'est la profondeur de gravure : les profondeurs de gravure pratiques pour le RIE (telles qu'utilisées dans la fabrication de circuits intégrés ) seraient limitées à environ 10 µm à une vitesse allant jusqu'à 1 µm/min, tandis que le DRIE peut graver des caractéristiques beaucoup plus importantes, jusqu'à 600 µm ou plus avec des vitesses allant jusqu'à 20 µm/min ou plus dans certaines applications.

Le DRIE du verre nécessite une puissance plasma élevée, ce qui rend difficile la recherche de matériaux de masque appropriés pour une gravure vraiment profonde. Le polysilicium et le nickel sont utilisés pour des profondeurs gravées de 10 à 50 µm. Dans le DRIE des polymères, le procédé Bosch avec alternance d'étapes de gravure SF 6 et de passivation C 4 F 8 a lieu. Des masques métalliques peuvent être utilisés, mais ils sont coûteux à utiliser car plusieurs étapes supplémentaires de photo et de dépôt sont toujours nécessaires. Les masques métalliques ne sont cependant pas nécessaires sur divers substrats (Si [jusqu'à 800 µm], InP [jusqu'à 40 µm] ou verre [jusqu'à 12 µm]) si vous utilisez des résines négatives amplifiées chimiquement.

L'implantation d'ions gallium peut être utilisée comme masque de gravure en cryo-DRIE. Le processus de nanofabrication combiné d'un faisceau d'ions focalisé et de cryo-DRIE a été rapporté pour la première fois par N Chekurov et al dans leur article "La fabrication de nanostructures de silicium par implantation locale de gallium et gravure ionique profonde cryogénique".

Machines de précision

DRIE a permis l'utilisation de composants mécaniques en silicium dans des montres-bracelets haut de gamme. Selon un ingénieur chez Cartier , « Il n'y a pas de limite aux formes géométriques avec DRIE ». Avec DRIE, il est possible d'obtenir un rapport d'aspect de 30 ou plus, ce qui signifie qu'une surface peut être gravée avec une tranchée à paroi verticale 30 fois plus profonde que sa largeur.

Cela a permis de substituer des composants en silicium à certaines pièces généralement en acier, telles que le spiral . Le silicium est plus léger et plus dur que l'acier, ce qui présente des avantages mais rend le processus de fabrication plus difficile.

Les références

- ^ Demande de brevet de procédé Bosch de base

- ^ Demande de brevet de procédé Bosch améliorée

- ^ Dépôt de brevet du procédé Bosch "Parameter Ramping"

- ^ Ghoneim, Mohamed; Hussain, Muhammad (1er février 2017). "La gravure profonde hautement manufacturable (submillimétrique) a permis l'électronique de silicium de type Lego à géométrie complexe à rapport d'aspect élevé" (PDF) . Petit . 13 (16) : 1601801. doi : 10.1002/smll.201601801 . hdl : 10754/622865 . PMID 28145623 .

- ^ Mendis, Lakshini (14 février 2017). « L'électronique de type Lego ». Nature Moyen-Orient . doi : 10.1038/nmiddleeast.2017.34 .

- ^ Berger, Michael (6 février 2017). "Lego comme l'électronique de silicium fabriquée avec des masques de gravure hybrides" . Nanowerk .

- ^ Ghoneim, Mohamed; Alfaraj, Nasir ; Torres-Séville, Galo ; Fahad, Hossain ; Hussain, Muhammad (juillet 2016). « Effets de contrainte hors du plan sur le CMOS FinFET physiquement flexible ». Transactions IEEE sur les appareils électroniques . 63 (7) : 2657-2664. Bibcode : 2016ITED ... 63.2657G . doi : 10.1109/ted.2016.2561239 . hdl : 10754/610712 . S2CID 26592108 .

- ^ Ghoneim, Mohamed T.; Hussain, Muhammad M. (23 juillet 2015). "Revue sur la mémoire non volatile physiquement flexible pour l'internet de tout l'électronique" . Electronique . 4 (3) : 424-479. arXiv : 1606.08404 . doi : 10.3390/électronique4030424 . S2CID 666307 .

- ^ Ghoneim, Mohamed T.; Hussain, Muhammad M. (3 août 2015). « Étude du fonctionnement en environnement difficile de la mémoire ferroélectrique flexible intégrée au PZT et au tissu de silicium » (PDF) . Lettres de Physique Appliquée . 107 (5): 052904. bibcode : 2015ApPhL.107e2904G . doi : 10.1063/1.4927913 . hdl : 10754/565819 .

- ^ Ghoneim, Mohamed T.; Rojas, Jhonathan P.; Jeune, Chadwin D.; Bersuker, Gennadi ; Hussain, Muhammad M. (26 novembre 2014). "Analyse électrique de l'isolateur à constante diélectrique élevée et des condensateurs semi-conducteurs à oxyde métallique à porte métallique sur du silicium monocristallin en vrac flexible". Transactions IEEE sur la fiabilité . 64 (2) : 579-585. doi : 10.1109/TR.2014.2371054 . S2CID 11483790 .

- ^ Ghoneim, Mohamed T.; Zidan, Mohammed A. ; Alnassar, Mohammed Y. ; Hanna, Amir N.; Kosel, Jürgen; Salama, Khaled N. ; Hussain, Muhammad (15 juin 2015). « Électronique flexible : Condensateurs ferroélectriques à base de PZT minces sur silicium flexible pour les applications de mémoire non volatile ». Matériaux électroniques avancés . 1 (6) : 1500045. doi : 10.1002/aelm.201500045 .

- ^ Ghoneim, Mohamed T.; Kutbee, Arwa ; Ghodsi, Farzan ; Bersuker, G.; Hussain, Muhammad M. (9 juin 2014). « Impact d'anomalie mécanique sur les condensateurs métal-oxyde-semi-conducteur sur tissu de silicium flexible » (PDF) . Lettres de Physique Appliquée . 104 (23): 234104. bibcode : 2014ApPhL.104w4104G . doi : 10.1063/1.4882647 . hdl : 10754/552155 .

- ^ Chekourov, N; Grigoras, K ; et al. (11 février 2009). "La fabrication de nanostructures de silicium par implantation locale de gallium et gravure cryogénique d'ions réactifs profonds" . Nanotechnologie . 20 (6) : 065307. doi : 10.1088/0957-4484/20/6/065307 . PMID 19417383 .

- ^ Kolesnikov-Jessop, Sonia (23 novembre 2012). « L'avenir précis des pièces en silicium toujours en débat » . Le New York Times . New York.

- ^ Yeom, Junghoon; Wu, Yan ; Selby, John C.; Shannon, Mark A. (2005). "Rapport d'aspect maximal réalisable dans la gravure ionique réactive profonde du silicium en raison du transport dépendant du rapport d'aspect et de l'effet de microchargement". Journal of Vacuum Science & Technology B: Microélectronique et structures nanométriques . Société américaine du vide. 23 (6): 2319. bibcode : 2005JVSTB..23.2319Y . doi : 10.1116/1.2101678 . ISSN 0734-211X .