Distillation membranaire - Membrane distillation

|

Désalinisation de l'eau

|

|---|

| Méthodes |

|

La distillation membranaire ( MD ) est un processus de séparation thermique dans lequel la séparation est entraînée par un changement de phase. Une membrane hydrophobe présente une barrière pour la phase liquide , permettant à la phase vapeur (par exemple la vapeur d'eau) de passer à travers les pores de la membrane. La force motrice du processus est une différence de pression de vapeur partielle généralement déclenchée par une différence de température.

Principe de la distillation membranaire

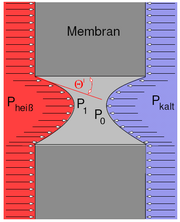

La plupart des processus qui utilisent une membrane pour séparer les matériaux reposent sur la différence de pression statique comme force motrice entre les deux surfaces limites (par exemple, l'osmose inverse - RO), ou une différence de concentration ( dialyse ), ou un champ électrique (ED). La sélectivité d'une membrane peut être due à la relation de la taille des pores à la taille de la substance retenue, ou à son coefficient de diffusion , ou à sa polarité électrique . Les membranes utilisées pour la distillation membranaire (DM) inhibent le passage de l'eau liquide tout en permettant la perméabilité aux molécules d' eau libres et donc à la vapeur d'eau. Ces membranes sont en matière synthétique hydrophobe (ex. PTFE, PVDF ou PP) et offrent des pores d'un diamètre standard compris entre 0,1 et 0,5 m (3,9 × 10 -6 et 1,97 × 10 -5 in). Comme l'eau a de fortes caractéristiques dipolaires , alors que le tissu de la membrane est non polaire, le matériau de la membrane n'est pas mouillé par le liquide. Même si les pores sont considérablement plus gros que les molécules, la tension superficielle élevée de l'eau empêche la phase liquide de pénétrer dans les pores. Un ménisque convexe se développe dans le pore. Cet effet est appelé action capillaire. Entre autres facteurs, la profondeur d'empreinte peut dépendre de la charge de pression externe sur le liquide. Une dimension pour l' infiltration des pores par le liquide est l'angle de contact Θ=90 – '. Tant que < 90° et par conséquent Θ' > 0°, aucun mouillage des pores n'aura lieu. Si la pression externe s'élève au-dessus de la soi-disant pression d'entrée de liquide , alors Θ = 90°, ce qui entraîne un contournement du pore. La force motrice qui délivre la vapeur à travers la membrane, afin de la collecter du côté du perméat en tant qu'eau de produit, est la différence partielle de pression de vapeur d'eau entre les deux surfaces délimitantes. Cette différence de pression partielle est le résultat d'une différence de température entre les deux surfaces limites. Comme on peut le voir sur l'image, la membrane est chargée d'un flux d'alimentation chaud d'un côté et d'un flux de perméat refroidi de l'autre côté. La différence de température à travers la membrane, généralement comprise entre 5 et 20 K, entraîne une différence de pression partielle qui garantit que la vapeur se développant à la surface de la membrane suit la chute de pression, s'infiltrant à travers les pores et se condensant du côté le plus froid.

Techniques de distillation membranaire

Il existe de nombreuses techniques de distillation membranaire différentes. Les quatre techniques de base diffèrent principalement par la disposition de leur canal de distillat ou la manière dont ce canal est exploité. Les technologies suivantes sont les plus courantes :

- Contact direct MD (DCMD)

- Air Gap MD (AGMD)

- Vide MD (VMD)

- Balayage de gaz MD (SWGMD)

- Distillation membranaire multi-effets sous vide (V-MEMD)

- Perméat Gap MD (PGMD)

MD à contact direct

Dans le DCMD, les deux côtés de la membrane sont chargés d'eau d'alimentation liquide chaude du côté de l' évaporateur et de perméat refroidi du côté du perméat. La condensation de la vapeur traversant la membrane se produit directement à l'intérieur de la phase liquide à la surface limite de la membrane. Étant donné que la membrane est la seule barrière bloquant le transport de masse, des flux de perméat liés à la surface relativement élevés peuvent être obtenus avec le DCMD. Un inconvénient est la perte de chaleur sensible élevée, car les propriétés isolantes de la couche de membrane unique sont faibles. Cependant, une perte de chaleur élevée entre l'évaporateur et le condenseur est également le résultat de la couche de membrane unique. Cette chaleur perdue n'est pas disponible pour le processus de distillation, réduisant ainsi l'efficacité. Contrairement à d'autres configurations de distillation membranaire, dans le DCMD, le refroidissement à travers la membrane est assuré par un flux de perméat plutôt que par un préchauffage de l'alimentation. Par conséquent, un échangeur de chaleur externe est également nécessaire pour récupérer la chaleur du perméat, et le débit élevé de l'alimentation doit être soigneusement optimisé.

Entrefer MD

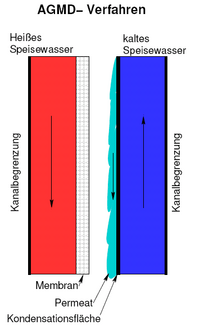

Dans l'air-gap MD, le canal de l' évaporateur ressemble à celui du DCMD, tandis que l'espace du perméat se situe entre la membrane et une paroi refroidie et est rempli d'air. La vapeur traversant la membrane doit en outre surmonter cet entrefer avant de se condenser sur la surface plus froide. L'avantage de cette méthode est la haute isolation thermique vers le canal du condenseur, minimisant ainsi les pertes par conduction thermique. Cependant, l'inconvénient est que l'entrefer représente une barrière supplémentaire pour le transport de masse, réduisant la sortie de perméat liée à la surface par rapport au DCMD. Un autre avantage par rapport au DCMD est que les substances volatiles à faible tension superficielle telles que l'alcool ou d'autres solvants peuvent être séparées des solutions diluées, du fait qu'il n'y a pas de contact entre le perméat liquide et la membrane avec AGMD. L'AGMD est particulièrement avantageux par rapport aux alternatives à plus haute salinité. Des variantes de l'AGMD peuvent inclure des surfaces de condensation hydrophobes pour un flux et une efficacité énergétique améliorés. Dans AGMD, les caractéristiques de conception particulièrement importantes incluent l'épaisseur de l'espace, l'hydrophobie de la surface de condensation, la conception de l'espaceur d'espace et l'angle d'inclinaison.

Balayage-gaz MD

Le balayage à gaz MD, également connu sous le nom de stripping à l'air, utilise une configuration de canal avec un espace vide du côté du perméat. Cette configuration est la même que dans AGMD. La condensation de la vapeur a lieu à l'extérieur du module MD dans un condenseur externe. Comme pour l'AGMD, des substances volatiles à faible tension superficielle peuvent être distillées avec ce procédé. L'avantage de SWGMD sur AGMD est la réduction significative de la barrière au transport de masse par écoulement forcé. Ainsi, des débits massiques d'eau de production liés à la surface plus élevés peuvent être obtenus qu'avec l'AGMD. Un inconvénient du SWGMD causé par le composant gazeux et donc le débit massique total plus élevé, est la nécessité d'une capacité de condenseur plus élevée. Lors de l'utilisation de débits massiques de gaz plus faibles, il existe un risque que le gaz s'échauffe lui-même à la surface chaude de la membrane, réduisant ainsi la différence de pression de vapeur et donc la force motrice. Une solution à ce problème pour SWGMD et pour AGMD est l'utilisation d'une paroi refroidie pour le canal de perméat, et le maintien de la température en le rinçant avec du gaz.

Vide MD

Le vide MD contient une configuration de canal d'entrefer. Une fois qu'elle a traversé la membrane, la vapeur est aspirée hors du canal de perméat et se condense à l'extérieur du module comme avec SWGMD. VCMD et SWGMD peuvent être appliqués pour la séparation des substances volatiles d'une solution aqueuse ou pour la génération d'eau pure à partir d'eau salée concentrée. L'un des avantages de cette méthode est que les gaz inertes non dissous obstruant les pores de la membrane sont aspirés par le vide, laissant une membrane active plus grande. De plus, une réduction du point d'ébullition entraîne une quantité comparable de produit à des températures globales plus basses et des différences de température plus faibles à travers la membrane. Une différence de température requise plus faible laisse une demande d' énergie thermique totale et spécifique plus faible . Cependant, la génération d'un vide, qui doit être ajusté à la température de l'eau salée, nécessite un équipement technique complexe et constitue donc un inconvénient de cette méthode. La demande d' énergie électrique est beaucoup plus élevée qu'avec DCMD et AGMD. Un problème supplémentaire est l'augmentation de la valeur du pH due à l'élimination du CO2 de l'eau d'alimentation. Pour que la distillation membranaire sous vide soit efficace, elle est souvent exécutée dans des configurations à plusieurs étages.

DM à trou de perméat

Dans ce qui suit, la configuration de canal principale et la méthode de fonctionnement d'un module DCMD standard ainsi que d'un module DCMD avec un espace de perméat séparé seront expliquées. La conception de l'image adjacente représente une configuration de canal plat, mais peut également être comprise comme un schéma pour des modules à fibres plates, creuses ou enroulées en spirale.

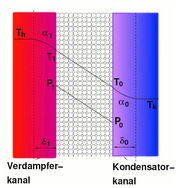

La configuration complète du canal se compose d'un canal de condenseur avec entrée et sortie et d'un canal d'évaporateur avec entrée et sortie. Ces deux canaux sont séparés par la membrane hydrophobe microporeuse. Pour le refroidissement, le canal du condenseur est inondé d' eau douce et l'évaporateur, par exemple, d'eau d'alimentation salée. Le liquide de refroidissement pénètre dans le canal du condenseur à une température de 20 °C (68 °F). Après avoir traversé la membrane, la vapeur se condense dans l'eau de refroidissement, libérant sa chaleur latente et entraînant une augmentation de la température du liquide de refroidissement. La conduction thermique sensible chauffe également l'eau de refroidissement à travers la surface de la membrane. En raison du transport de masse à travers la membrane, le débit massique dans l'évaporateur diminue tandis que le canal du condenseur augmente d'autant. Le débit massique de liquide de refroidissement préchauffé quitte le canal du condenseur à une température d'environ 72 °C (162 °F) et pénètre dans un échangeur de chaleur, pré-chauffant ainsi l'eau d'alimentation. Cette eau d'alimentation est ensuite acheminée vers une autre source de chaleur et pénètre finalement dans le canal de l'évaporateur du module MD à une température de 80 °C (176 °F). Le processus d' évaporation extrait la chaleur latente du flux d'alimentation, ce qui refroidit l'alimentation de plus en plus dans le sens de l'écoulement. Une réduction supplémentaire de la chaleur se produit en raison de la chaleur sensible passant à travers la membrane. L'eau d'alimentation refroidie quitte le canal de l'évaporateur à environ 28 °C. Les différences totales de température entre l'entrée du condenseur et la sortie de l'évaporateur et l'entrée du condenseur et la sortie de l'évaporateur sont à peu près égales. Dans un module PGMD, le canal du perméat est séparé du canal du condenseur par une surface de condensation. Cela permet l'utilisation directe d'une alimentation en eau salée comme réfrigérant, car elle n'entre pas en contact avec le perméat. Compte tenu de cela, l'eau de refroidissement ou d'alimentation entrant dans le canal du condenseur à une température T1 peut désormais également être utilisée pour refroidir le perméat. La condensation de la vapeur a lieu à l'intérieur du perméat liquide. L'eau d'alimentation préchauffée qui a été utilisée pour refroidir le condenseur peut être conduite directement vers une source de chaleur pour le chauffage final, après avoir quitté le condenseur à une température T2. Après avoir atteint la température T3, il est guidé dans l'évaporateur. Le perméat est extrait à la température T5 et la saumure refroidie est évacuée à la température T4.

Un avantage du PGMD par rapport au DCMD est l'utilisation directe de l'eau d'alimentation comme liquide de refroidissement à l'intérieur du module et donc la nécessité d'un seul échangeur de chaleur pour chauffer l'alimentation avant d'entrer dans l'évaporateur. Ainsi, les pertes par conduction thermique sont réduites et des composants coûteux peuvent être coupés. Un autre avantage est la séparation du perméat du liquide de refroidissement. Par conséquent, le perméat n'a pas besoin d'être extrait plus tard dans le processus et le débit massique du réfrigérant dans le canal du condenseur reste constant. La faible vitesse d'écoulement du perméat dans l'espace de perméat est un inconvénient de cette configuration, car elle conduit à une mauvaise conduction thermique de la surface de la membrane à la paroi du condenseur. Des températures élevées sur la surface de délimitation de la membrane côté perméat sont le résultat de cet effet ( polarisation de la température ), qui abaisse la différence de pression de vapeur et donc la force motrice du processus. Cependant, il est avantageux que les pertes par conduction thermique à travers la membrane soient également réduites par cet effet. Ce défi de conduction thermique médiocre est en grande partie éliminé avec une variante de PGMD appelée CGMD, ou distillation à membrane conductrice, qui ajoute des espaceurs thermiquement conducteurs aux espaces. Par rapport à AGMD, dans PGMD ou CGMD, une sortie de perméat liée à la surface plus élevée est obtenue, car le débit massique n'est pas en outre inhibé par la résistance à la diffusion d'une couche d'air.

Distillation membranaire multi-effets sous vide

Le module typique de distillation membranaire multi-effets sous vide (par exemple, la marque memsys V-MEMD) se compose d'un élevateur de vapeur, d'étages d'évaporation-condensation et d'un condenseur. Chaque étage récupère la chaleur de condensation, offrant une conception à effets multiples. Le distillat est produit à chaque étape d'évaporation-condensation et dans le condenseur.

Élévateur de vapeur : La chaleur produite par la source de chaleur externe (p. ex. solaire thermique ou chaleur perdue) est échangée dans l'élévateur de vapeur. L'eau dans le générateur de vapeur est à une pression inférieure (par exemple 400 hPa) par rapport à l'air ambiant. La vapeur chaude s'écoule vers la première étape d'évaporation-condensation (étape 1).

Étages d'évaporation-condensation : Les étages sont composés de membranes hydrophobes alternatives et de cadres en feuille (polypropylène, PP). L'alimentation (par exemple l'eau de mer) est introduite dans l'étage 1 du module. L'alimentation s'écoule en série à travers les étapes d'évaporation-condensation. A la fin de la dernière étape, il est éjecté sous forme de saumure.

Étape 1 : La vapeur de l'évaporateur se condense sur une feuille de PP au niveau de pression P1 et à la température correspondante T1. La combinaison d'une feuille et d'une membrane hydrophobe crée un canal pour l'alimentation, où l'alimentation est chauffée par la chaleur de condensation de la vapeur provenant du générateur de vapeur. La charge s'évapore sous la dépression P2. Le vide est toujours appliqué du côté perméat des membranes.

Étape [2, 3, 4, x] : ce processus est répliqué dans d'autres étapes et chaque étape est à une pression et une température inférieures.

Condenseur : La vapeur produite lors de l'étape finale d'évaporation-condensation est condensée dans le condenseur, en utilisant le flux de fluide caloporteur (par exemple l'eau de mer).

Production de distillat : Le distillat condensé est transporté par le bas de chaque étage par différence de pression entre les étages.

Conception du module memsys : A l'intérieur de chaque trame memsys, et entre les trames, des canaux sont créés. Les cadres en aluminium sont les « canaux de distillat ». Les cadres à membrane sont les « canaux de vapeur ». Entre les cadres de feuille et de membrane, des « canaux d'alimentation » sont créés. La vapeur entre dans la scène et s'écoule dans des cadres en aluminium parallèles. La seule option pour la vapeur entrant dans les cadres de feuille est de se condenser, c'est-à-dire que la vapeur pénètre dans un cadre de feuille « sans issue ». Bien qu'on l'appelle un cadre « sans issue », il contient un petit canal pour éliminer les gaz non condensables et appliquer le vide.

La vapeur condensée s'écoule dans un canal de distillat. La chaleur de condensation est transportée à travers la feuille et est immédiatement convertie en énergie d'évaporation, générant une nouvelle vapeur dans le canal d'alimentation en eau de mer. Le canal d'alimentation est limité par une feuille de condensation et une membrane. La vapeur quitte les canaux membranaires et est collectée dans un canal de vapeur principal. La vapeur quitte l'étage via ce canal et entre dans l'étage suivant. Memsys a développé une ligne de production hautement automatisée pour les modules et pourrait être facilement étendue. Comme le processus memsys fonctionne à des températures modestes (moins de 90 °C ou 194 °F) et une pression négative modérée, tous les composants du module sont en polypropylène (PP). Cela élimine la corrosion et l'entartrage et permet une production rentable à grande échelle.

Applications

Les applications typiques de la distillation membranaire sont :

- Dessalement d'eau de mer

- L' eau saumâtre dessalement

- Traitement de la saumure de dessalement

- Traitement des eaux de process

- Purification de l'eau

- Élimination/ Concentration d'ammonium

- Concentration des ressources

Distillation membranaire à énergie solaire

La distillation membranaire convient parfaitement aux unités de dessalement compactes à énergie solaire fournissant une production de petite et moyenne portée inférieure à 10 000 litres par jour (2 600 gal/j). La conception en spirale brevetée par GORE en 1985 convient tout particulièrement à cette application. Dans le cadre du projet MEMDIS, lancé en 2003, l' Institut Fraunhofer pour les systèmes d'énergie solaire ISE a commencé à développer des modules MD ainsi qu'à installer et analyser deux systèmes d'exploitation solaires différents, en collaboration avec d'autres partenaires du projet. Le premier type de système est un système dit compact, conçu pour produire un débit d'eau potable de 100 à 120 litres par jour (26 à 32 gal/j) à partir d'eau de mer ou d'eau saumâtre. L'objectif principal de la conception du système est une installation simple, autosuffisante, à faible entretien et robuste pour les marchés cibles dans les zones arides et semi-arides à faible infrastructure. Le deuxième type de système est ce qu'on appelle une usine à deux boucles d'une capacité d'environ 2 000 litres par jour (530 US gal/j). Ici, le circuit collecteur est séparé du circuit de dessalement par un échangeur de chaleur résistant à l'eau salée. Sur la base de ces deux types de systèmes, divers prototypes ont été développés, installés et observés.

La configuration standard du système compact d'aujourd'hui (2011) est capable de produire un débit de distillat allant jusqu'à 150 litres par jour (40 gal/j). L'énergie thermique requise est fournie par un champ de capteurs solaires thermiques de 6,5 m 2 (70 pieds carrés) . L'énergie électrique est fournie par un module PV de 75 W. Ce type de système est actuellement développé et commercialisé par Solar Spring GmbH, une spin-off de l'Institut Fraunhofer pour les systèmes d'énergie solaire. Dans le cadre du projet MEDIRAS, un autre projet de l'UE, un système amélioré à deux boucles a été installé sur l'île de Gran Canaria. Construit à l'intérieur d'un conteneur de 6,1 m (20 pi) et équipé d'un collecteur de 225 m 2 (2 420 pi²), un réservoir de stockage de chaleur permet une production de distillat allant jusqu'à 3 000 litres par jour (790 gal US/j) . D'autres applications avec jusqu'à 5 000 litres par jour (1 300 US gal/j) ont également été mises en œuvre, soit 100 % à l'énergie solaire, soit en tant que projets hybrides en combinaison avec la chaleur résiduelle.

Défis

L'exploitation des systèmes de distillation à membrane se heurte à plusieurs obstacles majeurs qui peuvent nuire à l'exploitation ou l'empêcher d'être une option viable. Le principal défi est le mouillage de la membrane, où une alimentation saline fuit à travers la membrane, contaminant le perméat. Ceci est particulièrement causé par l'encrassement de la membrane, où des particules, des sels ou des dépôts de manière organique sur la surface de la membrane. Les techniques pour atténuer l'encrassement comprennent la superhydrophobie de la membrane, le lavage à contre-courant à l'air pour inverser ou empêcher le mouillage, le choix de conditions de fonctionnement sans encrassement et le maintien de couches d'air sur la surface de la membrane.

Le plus grand défi pour que la distillation membranaire soit rentable est l'efficacité énergétique. Les systèmes commerciaux n'ont pas atteint une consommation d'énergie compétitive par rapport aux principales technologies thermiques telles que la distillation à effets multiples , bien que certains aient été proches, et la recherche a montré un potentiel d'amélioration significative de l'efficacité énergétique.

Les références

Littérature

- HE Hoemig : Eau de mer et distillation d'eau de mer Vulkan-Verlag, 1978, 3802724380

- Hiver, D.; Koschikowski, J.; Wieghaus, M. : Dessalement par distillation membranaire : études expérimentales sur des modules enroulés en spirale à grande échelle. Fraunhofer ISE, Fribourg 2011.

- E. Curcio, E. Drioli : "Membrane Distillation and Related Operations—A Review", Separation & Purification Reviews 34/1 35-85, 2005.