Polyéthylène à ultra haut poids moléculaire - Ultra-high-molecular-weight polyethylene

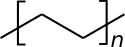

Le polyéthylène à poids moléculaire ultra-élevé ( UHMWPE , UHMW ) est un sous-ensemble du polyéthylène thermoplastique . Également connu sous le nom de polyéthylène à haut module ( HMPE ), il possède des chaînes extrêmement longues, avec une masse moléculaire généralement comprise entre 3,5 et 7,5 millions d' amu . La chaîne plus longue sert à transférer la charge plus efficacement au squelette polymère en renforçant les interactions intermoléculaires. Il en résulte un matériau très résistant , avec la résistance aux chocs la plus élevée de tous les thermoplastiques actuellement fabriqués.

UHMWPE est inodore, insipide et non toxique. Il incarne toutes les caractéristiques du polyéthylène haute densité (PEHD) avec en plus la particularité d'être résistant aux acides et alcalis concentrés , ainsi qu'à de nombreux solvants organiques. Il est très résistant aux produits chimiques corrosifs à l'exception des acides oxydants ; a une absorption d'humidité extrêmement faible et un très faible coefficient de frottement ; est autolubrifiant (voir lubrification limite ); et est très résistant à l' abrasion , sous certaines formes étant 15 fois plus résistant à l'abrasion que l'acier au carbone . Son coefficient de frottement est nettement inférieur à celui du nylon et de l' acétal et est comparable à celui du polytétrafluoroéthylène (PTFE, Téflon), mais l'UHMWPE a une meilleure résistance à l'abrasion que le PTFE.

Développement

La polymérisation de l'UHMWPE a été commercialisée dans les années 1950 par Ruhrchemie AG, qui a changé de nom au fil des ans. Aujourd'hui, les matériaux en poudre UHMWPE, qui peuvent être directement moulés dans la forme finale d'un produit, sont produits par Ticona , Braskem , DSM , Teijin (Endumax), Celanese et Mitsui . L'UHMWPE traité est disponible dans le commerce sous forme de fibres ou sous forme consolidée, telle que des feuilles ou des tiges. En raison de sa résistance à l'usure et aux chocs, l'UHMWPE continue de trouver de plus en plus d'applications industrielles, notamment dans les secteurs de l'automobile et de l'embouteillage. Depuis les années 1960, UHMWPE a également été le matériau de choix pour prothèse totale arthroplasties en orthopédie et la colonne vertébrale implants.

Les fibres UHMWPE de marque Dyneema, commercialisées à la fin des années 1970 par la société chimique néerlandaise DSM , sont largement utilisées dans la protection balistique, les applications de défense et de plus en plus dans les dispositifs médicaux.

Structure et propriétés

UHMWPE est un type de polyoléfine . Il est composé de très longues chaînes de polyéthylène, qui s'alignent toutes dans le même sens. Il tire sa force en grande partie de la longueur de chaque molécule individuelle (chaîne). Les forces de Van der Waals entre les molécules sont relativement faibles pour chaque atome de chevauchement entre les molécules, mais comme les molécules sont très longues, de grands chevauchements peuvent exister, ce qui s'ajoute à la capacité de transporter des forces de cisaillement plus importantes d'une molécule à l'autre. Chaque chaîne est attirée par les autres avec tant de forces de van der Waals que l'ensemble de la force intermoléculaire est élevé. De cette façon, les charges de traction importantes ne sont pas autant limitées par la faiblesse relative de chaque force de van der Waals localisée.

Lorsqu'elles sont formées en fibres, les chaînes polymères peuvent atteindre une orientation parallèle supérieure à 95 % et un niveau de cristallinité de 39 % à 75 %. En revanche, le Kevlar tire sa force d'une forte liaison entre des molécules relativement courtes.

La faible liaison entre les molécules d'oléfine permet à des excitations thermiques locales de perturber l'ordre cristallin d'une chaîne donnée pièce par pièce, lui conférant une résistance thermique beaucoup plus faible que d'autres fibres à haute résistance. Son point de fusion est d'environ 130 à 136 °C (266 à 277 °F), et, selon le DSM, il est déconseillé d'utiliser des fibres UHMWPE à des températures dépassant 80 à 100 °C (176 à 212 °F) pendant de longues périodes. de temps. Il devient cassant à des températures inférieures à −150 °C (−240 °F).

La structure simple de la molécule donne également lieu à des propriétés de surface et chimiques rares dans les polymères hautes performances. Par exemple, les groupes polaires dans la plupart des polymères se lient facilement à l'eau. Étant donné que les oléfines n'ont pas de tels groupes, l'UHMWPE n'absorbe pas facilement l'eau et ne se mouille pas facilement, ce qui rend sa liaison à d'autres polymères difficile. Pour les mêmes raisons, la peau n'interagit pas fortement avec elle, ce qui rend la surface de la fibre UHMWPE glissante. De la même manière, les polymères aromatiques sont souvent sensibles aux solvants aromatiques en raison des interactions d'empilement aromatiques , un effet auquel les polymères aliphatiques comme l'UHMWPE sont immunisés. Étant donné que l'UHMWPE ne contient pas de groupes chimiques (tels que les esters , les amides ou les groupes hydroxyliques ) susceptibles d'être attaqués par des agents agressifs, il est très résistant à l'eau, à l'humidité, à la plupart des produits chimiques, aux rayons UV et aux micro-organismes.

Sous charge de traction, l'UHMWPE se déforme continuellement tant que la contrainte est présente, un effet appelé fluage .

Lorsque l'UHMWPE est recuit , le matériau est chauffé entre 135 °C et 138 °C dans un four ou un bain liquide d' huile de silicone ou de glycérine . Le matériau est ensuite refroidi à une vitesse de 5 °C/h jusqu'à 65 °C ou moins. Enfin, le matériau est enveloppé dans une couverture isolante pendant 24 heures pour être ramené à température ambiante.

Production

Le polyéthylène à poids moléculaire ultra-élevé (UHMWPE) est synthétisé à partir de son monomère éthylène , qui est lié ensemble pour former le produit de base en polyéthylène. Ces molécules sont plus longues de plusieurs ordres de grandeur que celles du polyéthylène haute densité (PEHD) familier en raison d'un processus de synthèse basé sur des catalyseurs métallocènes , ce qui donne des molécules UHMWPE ayant généralement 100 000 à 250 000 unités de monomère par molécule chacune par rapport aux 700 à 1 800 monomères du HDPE. .

UHMWPE est traité de diverses manières par moulage par compression , extrusion par piston , filage de gel et frittage . Plusieurs entreprises européennes ont commencé le moulage par compression UHMW au début des années 1960. Le filage de gel est arrivé beaucoup plus tard et était destiné à différentes applications.

Dans le filage de gel, un gel d'UHMWPE chauffé avec précision est extrudé à travers une filière . L'extrudat est aspiré dans l'air puis refroidi dans un bain-marie. Le résultat final est une fibre avec un degré élevé d'orientation moléculaire, et donc une résistance à la traction exceptionnelle . Le filage du gel dépend de l'isolement des molécules de chaîne individuelles dans le solvant afin que les enchevêtrements intermoléculaires soient minimes. Les enchevêtrements rendent l'orientation de la chaîne plus difficile et diminuent la résistance du produit final.

Applications

Fibre

Dyneema et Spectra sont des marques de gels légers à brins orientés à haute résistance filés à travers une filière . Ils ont des limites d'élasticité aussi élevées que 2,4 GPa (2,4 kN/mm 2 ou 350 000 psi ) et une densité aussi faible que 0,97 g/cm 3 (pour le Dyneema SK75). Les aciers à haute résistance ont des limites d'élasticité comparables, et les aciers à faible teneur en carbone ont des limites d'élasticité beaucoup plus faibles (environ 0,5 GPa). Étant donné que l'acier a une densité d'environ 7,8, ces matériaux ont un rapport résistance/poids huit fois supérieur à celui des aciers à haute résistance. Les rapports résistance/poids du Dyneema sont environ 40 % plus élevés que ceux de l' aramide . Dyneema a été inventé par Albert Pennings en 1963 mais commercialisé par DSM en 1990.

L'UHMWPE est utilisé dans les plaques composites dans les blindages , en particulier, les blindages personnels et occasionnellement comme blindages de véhicules . Les applications civiles contenant des fibres UHMWPE sont les gants résistants aux coupures, les cordes d' arc , l' équipement d'escalade , le treuil automobile , la ligne de pêche , les lignes de lance pour fusils de chasse , les voiles haute performance , les lignes de suspension sur les parachutes de sport et les parapentes , le gréement dans la plaisance , les cerfs-volants et les lignes de cerf-volant pour les sports de cerfs-volants.

Pour les armures personnelles, les fibres sont, en général, alignées et liées en feuilles, qui sont ensuite superposées à divers angles pour donner au matériau composite résultant une résistance dans toutes les directions. Des ajouts récemment développés à l' armure corporelle Interceptor de l'armée américaine , conçus pour offrir une protection des bras et des jambes, utiliseraient une forme de tissu Spectra ou Dyneema. Dyneema offre une résistance à la perforation aux vêtements de protection dans le sport de l' escrime .

L'utilisation du câble Dyneema/Spectra pour le treuillage automobile offre plusieurs avantages par rapport au fil d'acier plus courant. La principale raison du passage à la corde Dyneema est l'amélioration de la sécurité. La masse inférieure de la corde Dyneema, associée à un allongement à la rupture nettement inférieur, transporte beaucoup moins d'énergie que l'acier ou le nylon, ce qui entraîne presque aucun retour en arrière . La corde Dyneema ne développe pas de plis pouvant causer des points faibles, et les zones effilochées qui peuvent se développer le long de la surface de la corde ne peuvent pas percer la peau comme le peuvent les brins de fil cassés. La corde Dyneema est moins dense que l'eau, ce qui facilite les récupérations d'eau car le câble de récupération est plus facile à localiser que le fil. Les couleurs vives disponibles facilitent également la visibilité si la corde est immergée ou sale. Un autre avantage dans les applications automobiles est le poids réduit du câble Dyneema par rapport aux câbles en acier. Une corde Dyneema typique de 11 mm de 30 mètres peut peser environ 2 kg, la corde équivalente en fil d'acier pèserait environ 13 kg. Un inconvénient notable de la corde Dyneema est sa sensibilité aux dommages causés par les UV, de sorte que de nombreux utilisateurs installent des housses de treuil afin de protéger le câble lorsqu'il n'est pas utilisé. Il est également vulnérable aux dommages causés par la chaleur par contact avec des composants chauds.

Les fibres filées UHMWPE excellent comme ligne de pêche, car elles sont moins extensibles, sont plus résistantes à l' abrasion et sont plus fines que la ligne monofilament équivalente .

En escalade , les cordes et les sangles composées de combinaisons de fils UHMWPE et de nylon ont gagné en popularité pour leur faible poids et leur faible encombrement. Ils présentent une très faible élasticité par rapport à leurs homologues en nylon, ce qui se traduit par une faible ténacité . Le pouvoir lubrifiant très élevé de la fibre entraîne une faible capacité de maintien des nœuds, et elle est principalement utilisée dans les « élingues » pré-cousues (boucles de sangle) - il n'est généralement pas recommandé de se fier aux nœuds pour joindre des sections d'UHMWPE, et si nécessaire, il est recommandé de utilisez le nœud de pêcheur triple plutôt que le nœud de pêcheur double traditionnel .

Les aussières de navires et les câbles fabriqués à partir de la fibre (gravité spécifique de 0,97) flottent sur l'eau de mer. Les "fils Spectra", comme on les appelle dans la communauté des bateaux de remorquage, sont couramment utilisés pour les fils de face comme alternative plus légère aux fils d'acier.

Il est utilisé dans les skis et les snowboards, souvent en combinaison avec de la fibre de carbone , renforçant le matériau composite en fibre de verre , ajoutant de la rigidité et améliorant ses caractéristiques de flexion. L'UHMWPE est souvent utilisé comme couche de base, qui entre en contact avec la neige, et comprend des abrasifs pour absorber et retenir le fart.

Il est également utilisé dans les applications de levage, pour la fabrication d'élingues de levage légères et robustes. En raison de son extrême résistance à l'abrasion, il est également utilisé comme une excellente protection d'angle pour les élingues de levage synthétiques.

Les lignes hautes performances (telles que les pataras ) pour la voile et le parachute ascensionnel sont en UHMWPE, en raison de leur faible allongement, de leur haute résistance et de leur faible poids. De même, le Dyneema est souvent utilisé pour le lancement de planeurs par treuil depuis le sol, car, par rapport au câble en acier, sa résistance à l'abrasion supérieure entraîne moins d'usure lors du passage au sol et dans le treuil, ce qui augmente le temps entre les pannes.

Dyneema a été utilisé pour le câble spatial de 30 kilomètres du satellite 2 de l'ESA/Russian Young Engineers en septembre 2007.

Le tissu composite Dyneema (DCF) est un matériau laminé constitué d'une grille de fils Dyneema pris en sandwich entre deux fines membranes transparentes en polyester. Ce matériau est très résistant pour son poids et a été développé à l'origine pour une utilisation dans les voiles de yacht de course sous le nom de "Cuben Fiber". Plus récemment, il a trouvé de nouvelles applications, notamment dans la fabrication d'équipements de camping et de randonnée légers et ultralégers tels que des tentes et des sacs à dos.

En tir à l'arc, l'UHMWPE est largement utilisé comme matériau pour les cordes d'arc en raison de son faible fluage et de son faible allongement par rapport, par exemple, au Dacron (PET). Outre les fibres UHMWPE pures, la plupart des fabricants utilisent des mélanges pour réduire davantage le fluage et l'étirement du matériau. Dans ces mélanges, les fibres UHMWPE sont mélangées avec, par exemple, du Vectran .

En parachutisme , le Spectra est l'un des matériaux les plus couramment utilisés pour les suspentes, supplantant largement le Dacron utilisé auparavant , étant plus léger et moins encombrant. Spectra a une excellente résistance et résistance à l'usure, mais n'est pas dimensionnellement stable (c. . Il est également presque totalement inélastique, ce qui peut aggraver le choc d'ouverture. Pour cette raison, les lignes Dacron (PET) continuent d'être utilisées dans les systèmes étudiants et certains systèmes en tandem, où l'encombrement supplémentaire est moins préoccupant que le potentiel d'une ouverture préjudiciable. À son tour, dans les parachutes haute performance utilisés pour le swooping , Spectra est remplacé par du Vectran et du HMA ( aramide à module élevé ), qui sont encore plus minces et stables dimensionnellement, mais présentent une usure plus importante et nécessitent un entretien beaucoup plus fréquent pour éviter une défaillance catastrophique. Spectra / Dyneema sont également utilisés pour les boucles de fermeture des parachutes de secours lorsqu'ils sont utilisés avec des dispositifs d'activation automatique , où leur coefficient de friction extrêmement faible est essentiel pour un bon fonctionnement en cas d'activation du cutter.

Médical

L'UHMWPE a des antécédents cliniques en tant que biomatériau utilisé dans la hanche, le genou et (depuis les années 1980) pour les implants de la colonne vertébrale. Un référentiel en ligne d'informations et d'articles de synthèse liés à l'UHMWPE de qualité médicale, connu sous le nom de UHMWPE Lexicon , a été lancé en ligne en 2000.

Les composants de remplacement articulaire ont historiquement été fabriqués à partir de résines "GUR". Ces matériaux en poudre sont produits par Ticona, généralement convertis en semi-formes par des sociétés telles que Quadrant et Orthoplastics, puis usinés en composants d'implant et stérilisés par les fabricants de dispositifs.

L'UHMWPE a été utilisé pour la première fois en clinique en 1962 par Sir John Charnley et est devenu le matériau d'appui dominant pour les arthroplasties totales de la hanche et du genou dans les années 1970. Tout au long de son histoire, il y a eu des tentatives infructueuses de modifier l'UHMWPE pour améliorer ses performances cliniques jusqu'au développement de l' UHMWPE hautement réticulé à la fin des années 1990.

Une tentative infructueuse de modifier l'UHMWPE consistait à mélanger la poudre avec des fibres de carbone. Cet UHMWPE renforcé a été publié en clinique sous le nom de "Poly Two" par Zimmer dans les années 1970. Les fibres de carbone avaient une mauvaise compatibilité avec la matrice UHMWPE et ses performances cliniques étaient inférieures à l'UHMWPE vierge.

Une deuxième tentative de modification de l'UHMWPE a été effectuée par recristallisation à haute pression. Cet UHMWPE recristallisé a été publié en clinique sous le nom de « Hylamer » par DePuy à la fin des années 1980. Lorsqu'il était irradié aux rayons gamma dans l'air, ce matériau présentait une sensibilité à l'oxydation, entraînant une performance clinique inférieure par rapport à l'UHMWPE vierge. Aujourd'hui, la mauvaise histoire clinique de Hylamer est largement attribuée à sa méthode de stérilisation, et il y a eu un regain d'intérêt pour l'étude de ce matériel (au moins dans certains cercles de recherche). Hylamer est tombé en disgrâce aux États-Unis à la fin des années 1990 avec le développement de matériaux UHMWPE hautement réticulés, mais des rapports cliniques négatifs en provenance d'Europe sur Hylamer continuent de faire surface dans la littérature.

Les matériaux UHMWPE hautement réticulés ont été cliniquement introduits en 1998 et sont rapidement devenus la norme de soins pour les arthroplasties totales de la hanche , du moins aux États-Unis. Ces nouveaux matériaux sont réticulés par rayonnement gamma ou par faisceau d'électrons (50-105 kGy) puis traités thermiquement pour améliorer leur résistance à l'oxydation. Des données cliniques à cinq ans, provenant de plusieurs centres, sont désormais disponibles démontrant leur supériorité par rapport à l'UHMWPE conventionnel pour la prothèse totale de hanche (voir arthroplastie ). Des études cliniques sont toujours en cours pour étudier les performances de l'UHMWPE hautement réticulé pour le remplacement du genou.

En 2007, les fabricants ont commencé à incorporer des antioxydants dans l'UHMWPE pour les surfaces d'appui des arthroplasties de la hanche et du genou. La vitamine E (a-tocophérol) est l'antioxydant le plus couramment utilisé dans les UHMWPE réticulés par rayonnement pour les applications médicales. L'antioxydant aide à éteindre les radicaux libres qui sont introduits pendant le processus d'irradiation, conférant une résistance à l'oxydation améliorée à l'UHMWPE sans avoir besoin de traitement thermique. Plusieurs entreprises vendent des technologies de remplacement articulaire stabilisé par des antioxydants depuis 2007, en utilisant à la fois de la vitamine E synthétique et des antioxydants à base de phénol encombré.

Une autre avancée médicale importante pour l'UHMWPE au cours de la dernière décennie a été l'augmentation de l'utilisation de fibres pour les sutures . Les fibres de qualité médicale pour les applications chirurgicales sont produites par DSM sous le nom commercial « Dyneema Purity ».

Fabrication

L'UHMWPE est utilisé dans la fabrication de fenêtres et de portes en PVC (vinyle), car il peut supporter la chaleur nécessaire pour ramollir les matériaux à base de PVC et est utilisé comme remplissage de forme/chambre pour les différents profilés de forme en PVC afin que ces matériaux soient être «plié» ou façonné autour d'un modèle.

L'UHMWPE est également utilisé dans la fabrication de joints et de roulements hydrauliques. Il convient mieux aux applications mécaniques moyennes dans l'eau, l'huile hydraulique, la pneumatique et les applications non lubrifiées. Il a une bonne résistance à l'abrasion mais convient mieux aux surfaces de contact souples.

Fil/câble

Le câble de protection cathodique à isolation fluoropolymère / HMWPE est généralement fabriqué avec une double isolation. Il comporte une couche primaire d'un polymère fluoré tel que l' ECTFE qui est chimiquement résistant au chlore, à l'acide sulfurique et à l'acide chlorhydrique. Après la couche primaire se trouve une couche d'isolation HMWPE, qui offre une résistance souple et permet des abus considérables lors de l'installation. La gaine HMWPE offre également une protection mécanique.

Infrastructures maritimes

L'UHMWPE est utilisé dans les structures marines pour l'amarrage des navires et des structures flottantes en général. L'UHMWPE forme la surface de contact entre la structure flottante et la structure fixe. Le bois était et est également utilisé pour cette application. UHMWPE est choisi comme revêtement des systèmes de défense pour les structures d'accostage en raison des caractéristiques suivantes :

- Résistance à l'usure : meilleure parmi les plastiques, meilleure que l'acier

- Résistance aux chocs : meilleure parmi les plastiques, similaire à l'acier

- Faible friction (conditions humides et sèches) : matériau autolubrifiant

Voir également

- Polyéthylène basse densité (PEBD)

- Polyéthylène moyenne densité (MDPE)

- Kevlar

- Twaron

- Tissu composite Dyneema

Les références

Lectures complémentaires

- Southern et al., Les propriétés du polyéthylène cristallisé sous les effets d'orientation et de pression d'un viscosimètre capillaire à pression, Journal of Applied Polymer Science vol. 14, p. 2305-2317 (1970).

- Kanamoto, On Ultra-High Tensile by Drawing Mono Crystal Mats of High Molecular Weight Polyethylene, Polymer Journal vol. 15, n° 4, p. 327-329 (1983).

Liens externes

- Brevet US 5342567 Procédé de production de fibres de polyéthylène à haute ténacité et haut module, délivré le 1994-08-30

- Machine de filage de gel polymère Christine A. Odero, MIT, 1994

- Demande de brevet 20070148452 Fibre de polyéthylène haute résistance, 2007-06-28

- Techniques analytiques pour caractériser les effets des rayonnements sur les UHMWPE

- Implants orthopédiques de nouvelle génération utilisant UHMWPE

- VE-UHMWPE hautement réticulé pour les arthroplasties de la hanche et du genou

- Caractéristiques UHMWPE, méthodes de traitement, applications

- Polyéthylène UHMWPE HDPE LDPE LLDPE – Quelles sont les différences ?